|

0.前言 2016年,川崎重工业株式会社、岩谷产业株式会社(Iwatani)、日本电力开发有限公司(J-POWER)和壳牌日本公司等4家企业共同成立了“零碳氢能源供应链技术研究协会(CO2-free Hydrogen Energy Supply-ChainTechnology Research Association,简称HySTRA)”。HySTRA的主要目标是研发制氢、运输、储存和用氢所需的技术,最终打通氢能源产业链技术瓶颈,实现零碳清洁社会(见图1)。 图1 HySTRA氢能源供应链 为构筑氢能源供应链,以海外的丰富资源制造氢,并安全有效地大量运输到日本,是氢能源流通不可或缺的基础。在HySTRA的重点示范项目研究中,川崎重工承担了“运输”一环中的液化氢运输船的开发建造任务。 川崎重工从2014年开始着手研发世界上第一艘液化氢专用运输船,利用LNG船的设计和建造所积累的丰富经验,并在此基础上开发了液化氢储存系统,突破了船舶应用的关键技术。今年5月,川崎重工公布了使难以处理的氢气在零下253℃液化、运输量高达1250m3的全球首艘氢运输船“Suiso Frontier”,该船于12月初入级日本船级社,12月24日成功开启了首次航行,这也标志着HySTRA重点示范项目的成功。 本文主要介绍全球首艘液化氢运输船开发建造的相关课题和关键技术等,供业内同仁参考。 1.背景 氢的运输形态有高压气体和液体两种。 高压气体主要是燃料电池车从储氢站等处少量运输时采用的形态。虽然在安全存储的基础上将压缩状态的氢气进行高压化有一定的限制,但优势是需求方的装置和操作等都比较简单。 在大量运输方面,氢呈液体状态比较有利。氢液化后,在大气压下的体积是气体的八百分之一,非常压缩。但是液化氢比LNG温度更低,为-253℃,所以其存储和处理都必须采取特殊的装置和措施,迄今为止几乎没有进行过液化氢的海上运输。 另外,关于氢的运输方法,也有将其转换为氨或者甲基环己烷等有机化合物的相关研究和探讨。如果是化合物状态,则不需要在极低温下处理,但存在作为有毒物如何处置,以及提取氢时需要额外能量等问题。 日本川崎重工一直致力于开发和推广从事陆上氢气运输的高压氢气拖车及液化氢运输集装箱。拖车采用45 MPa的耐压复合容器,能够运输供72台燃料电池车用的360kg的高压氢气;集装箱为ISO 40英尺规格的真空复合隔热容器,能够运输2.8吨液化氢。 川崎重工以其现有的在LNG运输船和陆地液化氢储罐方面的设计制造技术为基础,目前承担了零二氧化碳氢供应链构想中的“运输”一环,目的是建立和掌握全球首艘液化氢运输船的设计和制造技术。在截至2016年的FEED阶段,进行了关键试验和规格研究;2017年进入建造阶段,实施设计和制造;2020年,针对澳大利亚褐煤资源制氢并运输到日本的装卸、运输技术进行验证,并以此为目的开展了示范船的建造。 2.示范船开发建造方面的课题 设计和建造运输液化气体的船舶,要遵照国际海事组织(IMO)的“液化气散装运输船舶结构及设备相关国际规则(即IGC Code)”。不过,现有IGC Code的适用对象为LPG和LNG,并未包含液化氢。对此,IMO以批准日本和澳大利亚共同提案的形式,发布了针对日澳间液化氢海上运输的“临时建议事项”。另外,日本船级社(Class NK)又基于该IMO的“临时建议事项”,发布了“液化氢运输船指南”,对各项要求更具体细化地做出规定,补充了人为思想和事故情节因素等内容。示范船按照上述标准规范来设计和建造,确保了船舶的较高安全性。 示范船的完成效果图如图2所示。以具有建造实绩的内河用LNG运输船为基础进行船型设计,装载液化氢专用货舱。液化氢与LNG相比,更容易因外部传热而气化,且因温度极低,结构会产生较大的热收缩,这些都是液化氢运输船实船应用需解决的课题。 图2 示范船 2.1 液货围护系统CCS(Cargo Containment System) 根据规范,必须要控制CCS的压力和温度来应对外部传热。在不将外部传热产生的蒸发气体排放到CCS外部而蓄压的情况下,必须能够保持压力安全而航行到目的地。并且,液货舱壁及CCS的加强结构和配管所受的外部传热也必须控制在最低。 另外,由于在海浪航行中船体摇晃,CCS的结构必须稳固。 2.2 液货配管 为控制液化氢运输过程中因气化导致装卸效率降低,排除配管表面生成液化气而形成高浓度氧环境,以及避免液化气滴落引起船体结构损伤的危险,液货配管必须具备高隔热性。 另外,由于液化氢装卸过程中的热胀冷缩产生较大内应力、以及与陆上配管不同的船体变形会引起强迫位移,必须保护液货配管免受上述影响。 2.3 液货设备 液化氢的温度比LNG还要低90℃,因此液货设备的隔热性能要求高于LNG使用的设备,需要选择合适的材料并确认其耐久性,针对氢的物理特性,采取耐久、高隔热及应对氢泄漏等措施。 3.开发设计和关键技术 3.1 CCS CCS采用独立于船体结构的蓄压卧式圆筒型,相当于IGC Code和Class NK钢制海船规则中定义的符合压力容器标准的Type C型储罐。示范船装载2个容积为1250m3的CCS,其中1台置于船首。 (1)CCS隔热系统 液化氢用CCS的隔热性能必须比LNG用CCS高约10倍。热的传导方式有对流、热传导和辐射三种。为抑制对流和热传导等从CCS表面侵入的热量,采用由内壳、外壳构成的真空双层壳结构。 连接内壳和外壳之间的加强结构、配管、计量仪器等因热传导而成为外部传热路径。对此,采用热传导率低的材料,减小结构材料的截面积,延长传导路径等措施来降低其影响。为降低辐射热带来的热传导,在双层壳的真空槽内采用反射率高的金属镀气膜层压而成的真空隔热材料。设计时充分考虑了日常航行中CCS内部产生的温度和压力,在澳大利亚与日本的航行中产生的蒸发气体可不释放到CCS外。另外,在CCS内壳内填充氮气而外壳表面维持常温,不生成液化气或液化氮等。 此外,为保证运输过程中的航行安全,船舶安装了“真空隔热性能劣化监控系统VIPDM(Vacuum Insulation Performance Deterioration Monitoring System)”。该系统能够对真空劣化的速度进行即时监测,在隔热性能恶化的早期阶段预测风险,确保隔热性能的持续和航行安全。 (2)CCS加强结构 CCS的双层壳结构如图3所示,内壳、外壳采用适用于极低温环境的奥氏体不锈钢材料。船体在航行中会摇晃,内壳与外壳不接触而保持稳定的加强结构将导致外部传热量、特别是由热传导产生的传热量增加。对此,CCS的内壳加强采用由隔热性能和强度优越的玻璃纤维强化塑料GFRP制成的鞍形结构。获得真空状态和极低温状态下GFRP加强结构的强度、热传导、释气等诸多特性,设计上非常耐用。 CCS内部在建造过程中以及定期检查时为常温,但在满载状态时为极低温。另外,CCS内的温度分布会根据压载航行或者装卸时的液位状态而发生变化。内壳因温度变化热胀冷缩、外壳维持常温状态,因此在内外壳之间会因温度差而产生相对位移。对此,采用了以前后两处的圆弧状鞍形结构支撑内壳,滑鞍加强在外壳的内表面上滑动来吸收相对位移的结构。 图3 CCS的双层壳结构 (3)液舱穹顶 由于温度差导致内壳和外壳之间的相对位移较大,所以在CCS的液舱穹顶处集中布置贯通于CCS的配管等,包括液货管、电线管、联络用人孔等。 (4)CCS制造技术 川崎重工在火箭燃料用球形液化氢储罐、陆地液化氢储罐及拖车等双层结构真空隔热储罐制造方面经验丰富。另外,也具备制造船用LNG大型液货舱的实绩。川崎重工通过综合应用这些技术来制造CCS。 3.2 真空双层配管 由于液货管要保证较高的隔热性能,因此与CCS同样采用双层结构的真空隔热方式。内管和外管必须保持稳定、不能接触,另外内管和外管也会因热胀冷缩而产生长度差。对此,以陆地储氢设备采用的真空双层管规格为基础,考虑到装卸过程中的热胀冷缩和船体的动、静变化,开发了船用真空双层管。低温用阀也采用了隔热性能高的附带真空套管的长阀盖型阀。 3.3 液货设备 液货设备需耐受氢的物理性质,在LNG船上已有应用实绩的船用设备以及陆地应用设备的基础上,对所有的材料和规格进行修改,必须适应氢的物理特性及船上的使用环境。对于主要设备,在开发阶段即实施液化氢应用试验,对设备操作上的风险进行了评估,并针对相应问题给出对策。 为应对高隔热性及泄漏的风险,采用如图4所示的插销式接头(Bayonet joint)。该接头作为液化氢用绝缘接头,在与装卸基地的装卸臂系统LAS连接的岸上连接部位应用广泛。除此之外,液货处理设备还有氢气加压用的压缩机、液化氢气化用的蒸发器、加热极低温氢气用的加热器等。 图4 插销式接头 4.建造及验证 示范船于2017年开始进行CCS的设计制造,2019年1月船体开工建造,同年12月举行了下水仪式(见图5)。 图5 示范船下水仪式 4.1 船体 示范船的主尺度等概要信息如表1所示。 表1 示范船概要 由于采用了蓄压式CCS,所以在航行中不需要在船内处理蒸发气体。推进方式采用由3台主柴油发电机向2台推进马达提供电力,通过减速机驱动螺旋桨的柴电推进方式。船体上安装了船首推力器、西林舵(高升力、大舵角舵)及4片可变螺距螺旋桨,可提高船舶离靠岸时的操作性能。 4.2 CCS 2020年3月完成的CCS如图6所示。其内部配置了浸水型马达驱动泵、固定管系的管子支架,用于有效冷却CCS内部的装备等。 图6 液货围护系统(CCS) 4.3 验证试验 2020年液化氢运输船建成后进入了验证阶段。在验证阶段I,为确认液化氢运输船的CCS、配管及液货设备的作用、性能和安全性,在神户市近海的神户机场人工岛东北部建设中的氢存储装卸基地,依次进行了如下试验项目:

在接下来的验证阶段II,实施日本-澳大利亚航线的满载航行试验。 5.结束语 在示范船验证中,对液化氢的装卸操作以及实际海域的CCS隔热储藏性能进行了确认,川崎重工希望能够建立未来大量运输氢的技术,并继续推动液化氢运输船的大型化开发。 川崎重工开发的该液化氢运输船也是日本国立研究法人、新能源产业技术综合研发机构(NEDO)支持的项目——“由未开发的褐煤制造氢气并构筑氢气大规模海上运输供应链”中的一项研究内容。 (本文根据《川崎重工技报——氢能源供应链特辑》编译) |

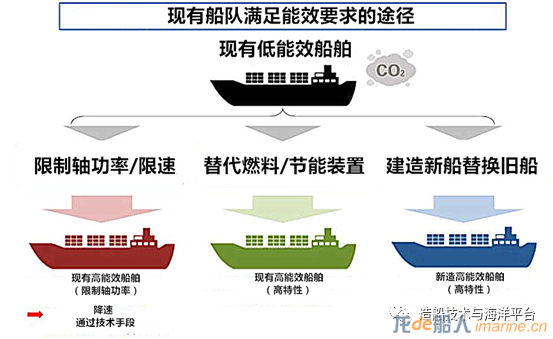

随着2050年温室气体战略的实施,IMO制定了在2030年之前将航运碳 ...[详细]

英国T26护卫舰发展动态跟踪及建造技术分析[详细]

船舶建造中大量的零部件需要在涂装前进行自由边打磨,目前我国除 ...[详细]

船生锈了一定要修吗?[详细]

替代涂层防腐措施的原油船用耐蚀钢[详细]

本文对该技术的研究现状及其在船舶中的应用进行总结,展望该技术 ...[详细]

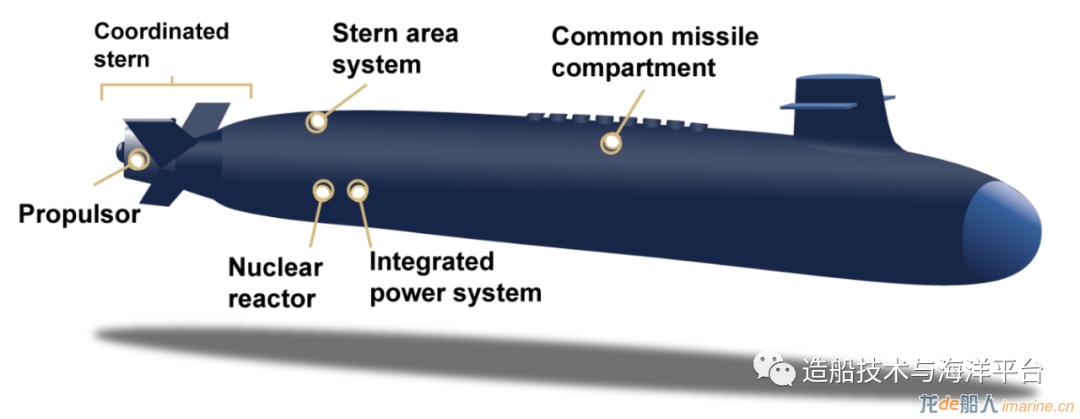

哥伦比亚级战略HQT计划进展综述[详细]

美英气垫船空气导管复合材料应用[详细]

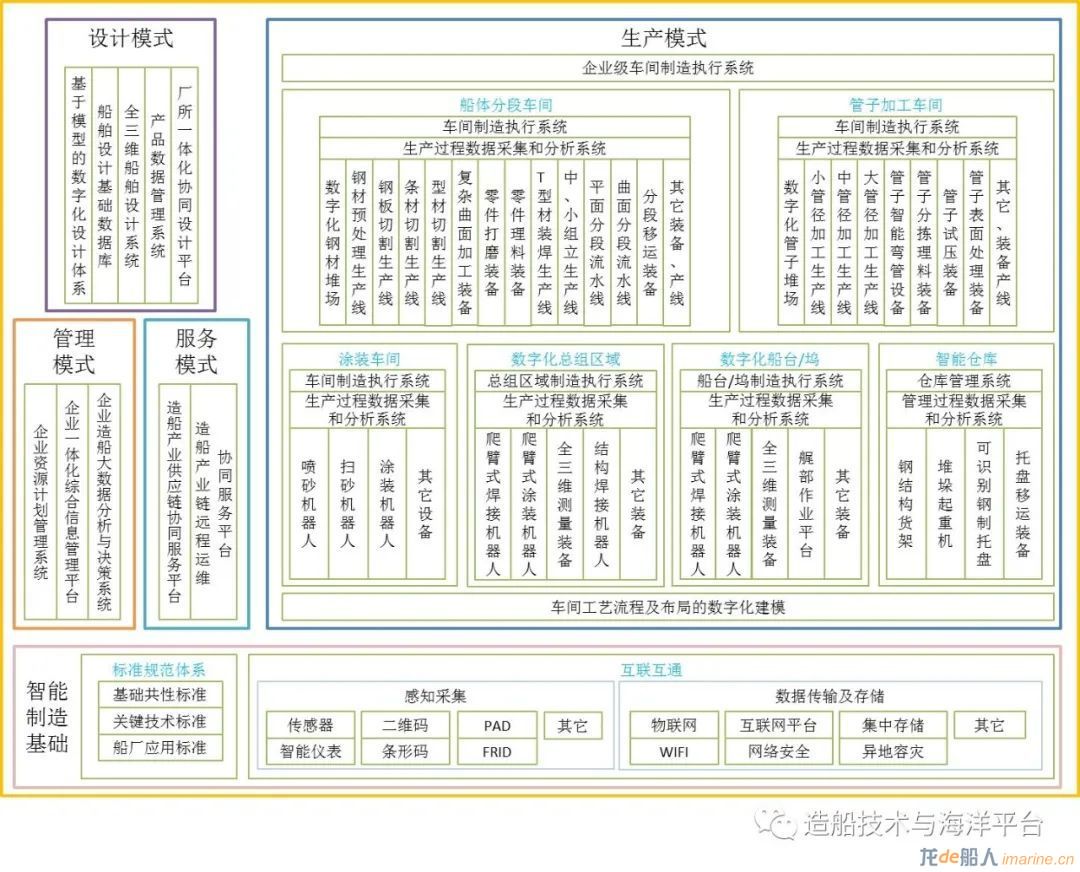

系统性地提出船舶智能制造模式的核心要素构成及其体系架构成为船 ...[详细]

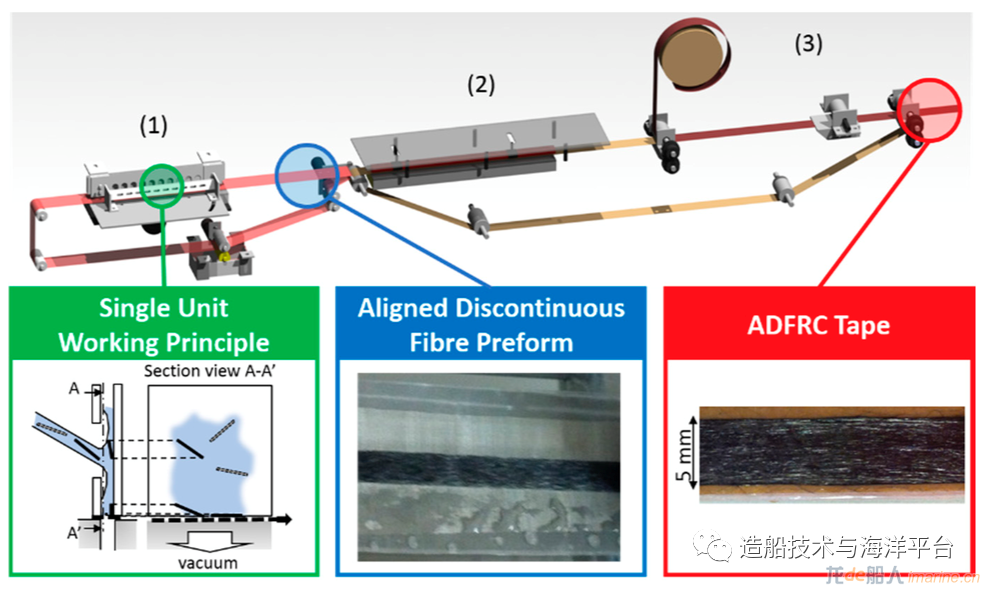

英国短纤维增强复合材料制造工艺——HiPerDiF[详细]