|

一、美军新型船岸登陆艇SSC空气导管 美军当前装备的主力船岸登陆船是其在上世纪70年代开始研发,80年代装备NAVY的气垫登陆船(Landing Craft Air Cusion, LCAC),前后共装备91艘,目前正面临着陆续达到寿命周期,需要更新换代的形势。  Ship to Shore Connector, SSC(首艘舷号LCAC-100) 美军新一代气垫登陆艇“船岸连接器(Ship to Shore Connector, SSC)”便是LCAC的升级替代船,首艘已于2019年装备部队,计划共建造72艘。 SSC大体上维持了LCAC的架构和尺寸,主要改进有:更大规模的运用耐腐蚀复合材料,改进气垫围裙设计使高度降低,全面使用数字化航行操控系统,线传操纵机械,提高自动化水平等,通过这些合理优化来降低维护成本,提高寿命周期(SSC的设计寿命为30年,而LCAC的设计寿命为20年,通过后期维保延寿项目又延长了10年寿命)。 不同于LCAC的推进器使用钢制轴和铝合金导管,SSC的推进器轴和导管采用更轻质高强、耐腐蚀、耐疲劳的碳纤维增强复合材料结构。该导管由1个筒体、5跟支臂、1个与推进轴连接的轴套、2个与甲板连接的基座组成,直径约3.6m,具有重量轻、全寿期维修成本低的优点。(信息来源于TEXTRON SYSTEMS官网) 二、美国EPS M10气垫船空气导管 美国EPS公司于2010年推出了EPS M10全复合材料气垫船,用于安全/军事现场的侦察、拦截、搜索和救援行动。   EPS M10有两个直径约2.5米、重90kg的复合材料空气导管,该导管采用玻璃纤维/碳纤维增强环氧树脂基复合材料结构,导管的内外壁选用JB Martin公司的TC-18-N型号的双轴向编织碳纤维织物,内部纵横加强筋采用玻璃纤维,树脂选用英国Gurit公司的Ampreg 22型号环氧树脂。 总体建造工艺为:内壁整体、内部加强筋以及6片外壁片体分别采用真空树脂导入工艺成型固化,然后将多道内部加强筋与内壁粘接,再将6片外壁片体与加强筋和内壁粘接总装成一个完整的导管,最后内壁脱模、表面修整、涂装。  EPS M10 空气导管内壁真空树脂导入成型(真空树脂导入进行中)  导管纵横加强肋板与成型好的内壁粘接(纵横加强肋上有带翻边的减轻孔可提高肋板屈曲稳定性)  6个外壁片体与内壁、加强筋粘接(对装配精度、粘接质量要求非常高)  EPS M10 空气导管内壁脱模完成(脱模后内壁的圆度、型值的精度是工艺控制重点难点) 复合材料结构有设计与工艺一体化的特点,不同的成型工艺,结构设计参数有很大不同,设计师必须对工艺有相当深入的了解和实践才能得到优良的结构设计,EPS M10 空气导管的工艺工程师们通过多次工艺试验摸索出了制造重量的稳定控制、成型工艺及其参数控制、结构曲率变化处的树脂导入成型质量控制、粘接面粘接质量控制与精度控制、脱模精度控制等工艺方法,得到了成熟的产品。(信息来源于“Composites World 2011”) 三、英国新研Griffon商用气垫船 英国Hoverwork公司近年新研制的Griffon 12000TD气垫船使用碳纤维增强环氧树脂基复合材料导管。 该导管直径约4.4m,与叶尖间隙只有15mm,能够极大程度上减少桨叶推力损失,提升推进效率。 Hoverwork公司通过采用高性能碳纤维预浸料模压成型、铺层的精确定位测量、高精度的装配工装等工艺措施保证成型质量与精度以及各使用载荷工况下的变形、挠度满足螺旋桨工作安全要求。导管筒体上开有3个通孔,用以将固定螺旋桨传动轴的三脚架透过导管固定在船体甲板结构上。(信息来源于GRIFFON HOVERWORK公司网站)    |

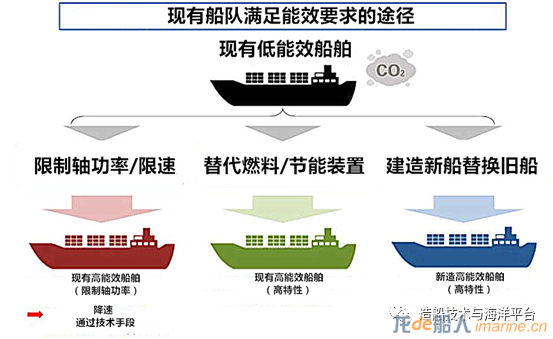

随着2050年温室气体战略的实施,IMO制定了在2030年之前将航运碳 ...[详细]

英国T26护卫舰发展动态跟踪及建造技术分析[详细]

船舶建造中大量的零部件需要在涂装前进行自由边打磨,目前我国除 ...[详细]

船生锈了一定要修吗?[详细]

替代涂层防腐措施的原油船用耐蚀钢[详细]

本文对该技术的研究现状及其在船舶中的应用进行总结,展望该技术 ...[详细]

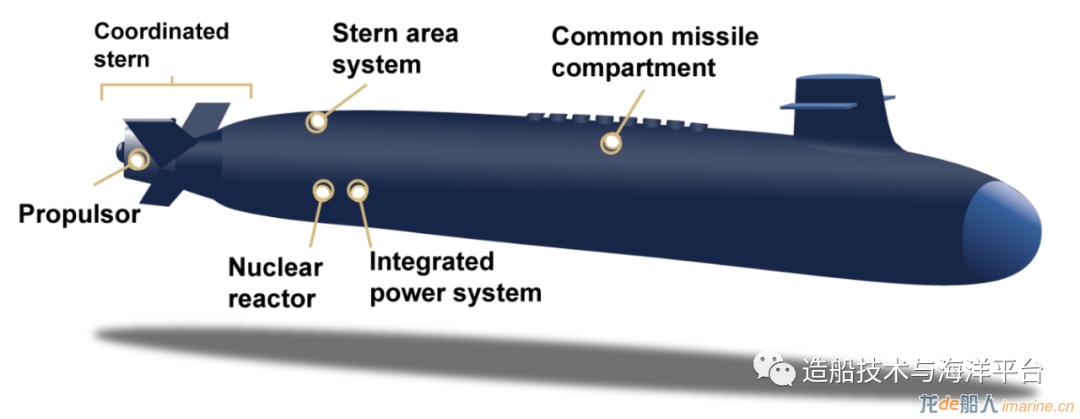

哥伦比亚级战略HQT计划进展综述[详细]

美英气垫船空气导管复合材料应用[详细]

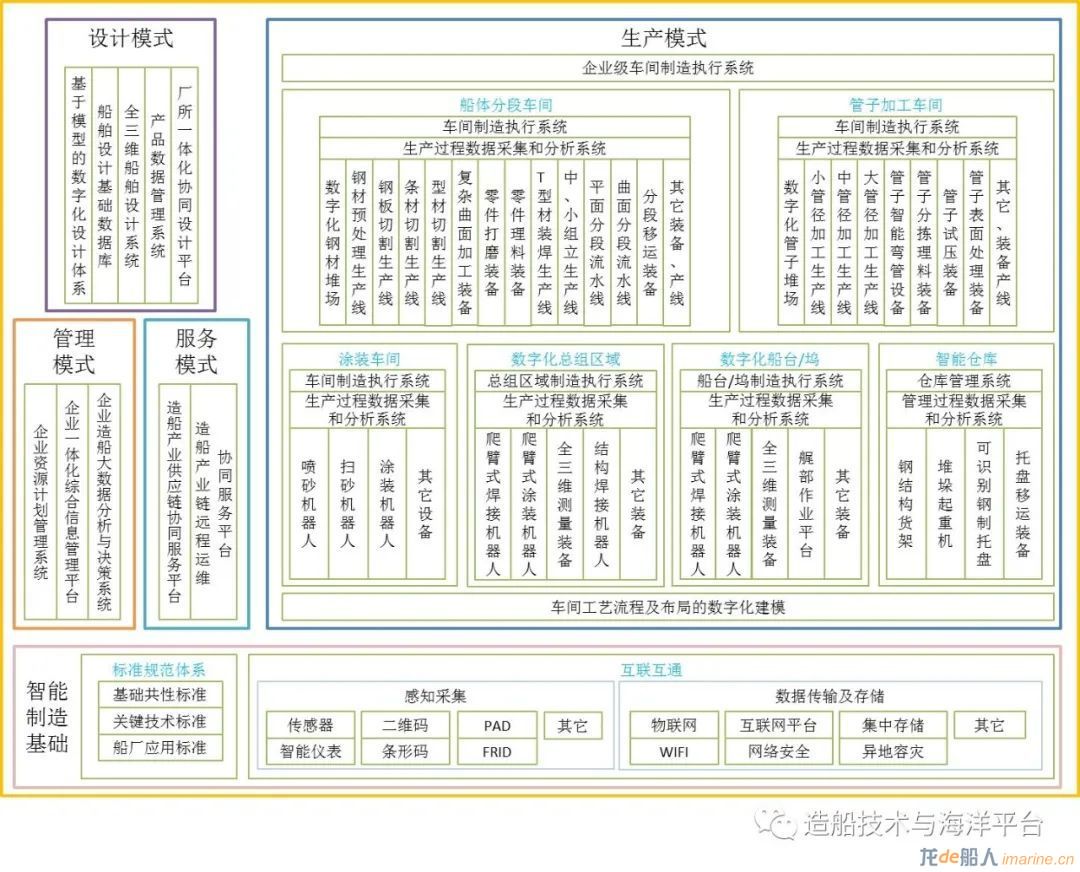

系统性地提出船舶智能制造模式的核心要素构成及其体系架构成为船 ...[详细]

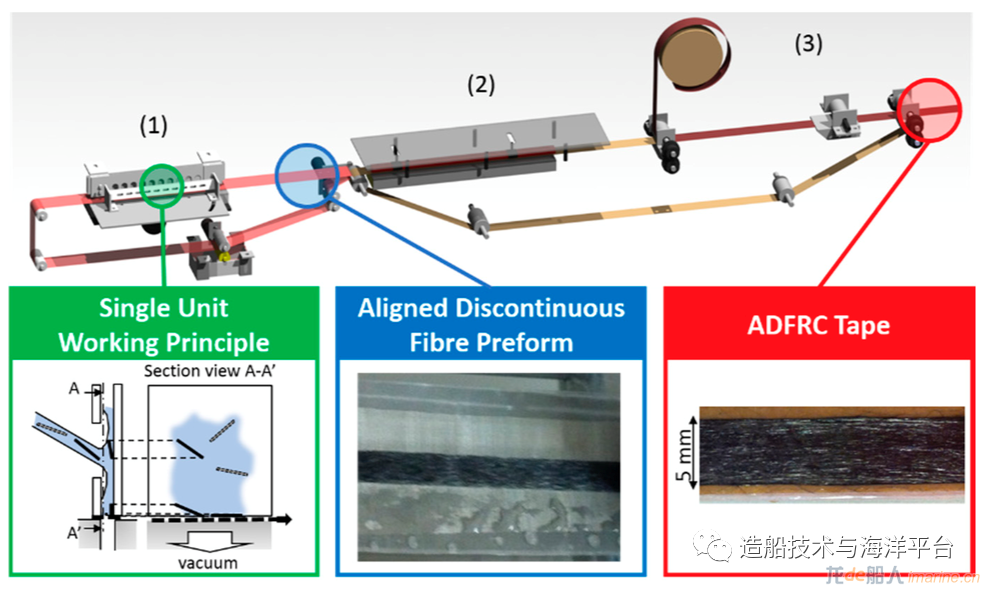

英国短纤维增强复合材料制造工艺——HiPerDiF[详细]