|

1.概述

双向不锈钢是指金相组织具有铁素体与奥氏体双相组织的不锈钢种,在固溶组织中铁素体与奥氏体各占约50%的比例,一般较少相的含量也在30%以上。金相组织决定了铁素体-奥氏体双相不锈钢的性能介于铁素体不锈钢与奥氏体不锈钢之间,兼具两种不锈钢的优点,不仅具有良好的塑性、韧性、耐腐蚀性和焊接性,而且具有更强于其他种类不锈钢的抗晶间腐蚀能力,因此在能源、化工、制药、造纸、海水淡化等领域有着广泛的应用。中电建核电沙特吉赞项目面对业主阿美石油公司的高标准、严要求,将双相不锈钢应用于公用水、消防水系统,使管道系统在服役环境差、抗腐蚀要求高的条件下得以长久工作。

2.S32205的焊接工艺

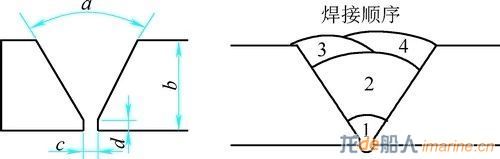

根据项目施工需求,依据ASME IX和ASME B31.3要求制定了S32205双相不锈钢的焊接工艺,工艺评定焊接接头尺寸如图1所示。

-->

-->

图1 S32205 双相不锈钢焊接接头示意

注:a=70˚ b=3.91mm c=4.0mm d=0.8mm

(1)母材

双相不锈钢是在含C较低的情况下,Cr含量在18%~28%,Ni含量在3%~10%。有些钢还含有Mo、Cu、Nb、Ti、N等合金元素,本文介绍的工艺采用UNS S32205钢管,厚度3.91mm,管径2in(1in=25.4mm)。

其化学成分及力学性能根据ASTM A790规定如表1、表2所示。

-->

-->

S32205双相不锈钢中含碳量低于0.03%属于超低碳不锈钢,超低的碳含量可以提高材料的焊接性,降低碳化物在晶界析出的倾向,使得晶间耐腐蚀性提高。氮元素的加入可以改善焊接后金属抗腐蚀能力,改善焊缝处力学性能,促进形成双相组织,平衡两相的比例,高含量的铬、钼元素可提高钢材抗腐蚀性。

(2)焊材选择

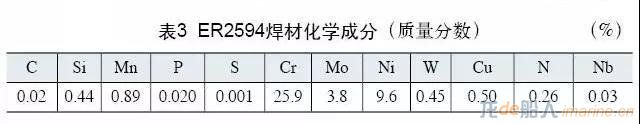

选取合适的焊材能控制焊后组织铁素体和奥氏体比例,使两相比例合理,且获得力学性能大于等于母材的焊接接头,经过对比焊材采用BOHLER公司ER2594焊丝,直径为1.6〜2.4mm。选用的主要原因是ER2594焊丝化学成分中镍元素含量较母材中含量相对提高,能在焊后快速冷却过程中促进奥氏体形成,稳定两相比例,若只选用与母材成分相同的焊材,则焊缝中铁素体含量较高。焊材化学成分如表3所示。

-->

-->

(3)预热、热输入与层间温度

双相不锈钢靠着合理的双相比例而发挥性能,焊后应保证铁素体和奥氏体两相保持合理的比例,焊接一般选用小热输入、快速焊接的方法,容易使得焊缝冷却速度过快,高温铁素体向奥氏体转变时间过短,则焊缝和热影响区域会产生过多的铁素体组织,而奥氏体组织不足,会降低双相不锈钢的抗腐蚀性和焊接接头处的韧性。因此母材预热温度应≥10℃,在沙特吉赞项目常年高温环境下室温即可。若选用较大的热输入量,则冷却速度过慢会使得铁素体晶粒粗大,且会产生金属间相,同样降低接头韧性与抗腐蚀性。

进行多道焊时,应当控制层间温度,层间温度过大会导致热量积累,受热区域增大,热影响区变宽,同时导致晶粒粗大,降低强度与韧性,需控制焊道层间温度不超过58℃。

(4)焊接工艺

采用气体保护钨极氩弧焊(GTAW),保护气体采用98%Ar与2%N2的混合气体,使用纯氩气保护焊丝熔化产生熔池中的氮元素会形成氮气逸出,前文所述氮元素可以增加奥氏体相含量,平衡铁素体、奥氏体两相比例,加入1%~5%氮气的混合保护气体具有较好的工艺性,特别是根部焊缝,氮气保护尤为重要。当混合气体中氮气含量超过5%时钨极易烧损,造成电弧不稳定。因此选用98%Ar+2%N2混合保护气体钨极氩弧焊。

焊接时保持背部持续充入保护气体,背部充入保护气体后氧气含量应低于0.05%。

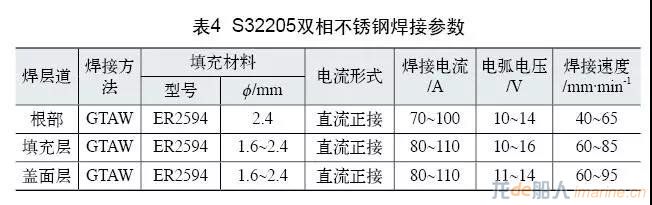

采用焊接电流70~110A,电弧电压10~16V,焊接速度40~95mm/min,层间温度<58℃的工艺进行焊接。焊接接头根部焊道使用ϕ2.4mm的焊丝打底,填充及盖面层焊道使用ϕ1.6〜ϕ2.4mm的焊丝打底。热输入量要小,不得超越工艺规程中热输入量的要求,填充、盖面时的热输入量不得高于打底时的热输入量。

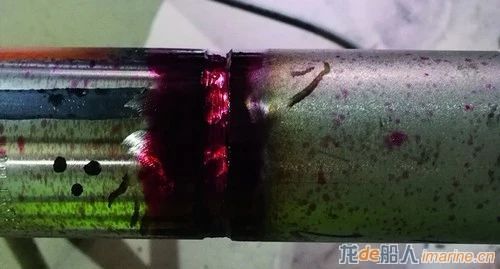

焊接参数如表4所示,焊接完成的焊口如图2所示。

-->

-->

图2 焊接完成的焊口

-->

-->

(5)焊缝组织与力学性能

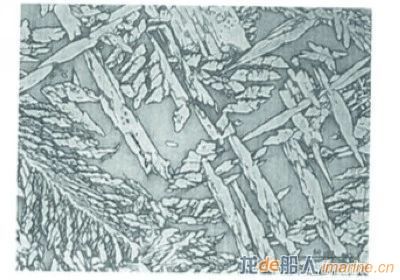

S32205不锈钢焊后凝固过程,铁素体组织先凝固,后随温度降低,部分铁素体在晶界处开始转变为奥氏体,并向铁素体晶内生长,焊后腐蚀试验组织如图3所示。

-->

-->

图3 S32205双相不锈钢焊缝腐蚀试验结果焊缝组织

试验结果表明,铁素体相比例为42.5%±7%,组织比例满足要求。焊缝及热影响区处各项力学性能试验结果显示,最小抗拉强度858MPa,弯曲试验结果合格,最大硬度265.2HBW,冲击试验在-20℃下焊缝处KV=35~45J,热影响区KV=48~55J,力学性能都优于母材且符合标准。

3.无损检测特殊要求

(1)打底完成后需要进行PT检测,合格后进行填充层焊接(见图4)。

(2)铁素体含量测定应在已完成的焊缝中心30%~60%内测定(见图5)。

(3)对所有焊后的焊缝取20%进行焊缝区域和热影响区的硬度测试,硬度值不得超过285HBW。

-->

-->

图4 PT检测

-->

-->

图5 铁素体含量测定

4.结语

S32205双相不锈钢有着较好的焊接性和力学性能,能适用于电厂服役环境。本文制定了合理的焊接工艺,并提出了施工过程中对双相不锈钢焊接及无损检测的特殊要求,保证了现场焊接施工质量。

作者介绍:徐桂冲等,中国电建核电工程有限公司。

来源《金属加工》

|