|

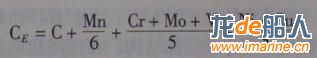

从石器时代开始,人类为了探索江河湖海,从筏子开始,一步步的发展船舶,最早的是筏子和独木舟,后来发展到用木板和梁材组合的结构。18世纪随着冶金工业、机械制造业的发展,开始出现铁质和铁木混合结构的船舶。19世纪后半叶,进一步开始采用低碳钢来造船,钢材便成为造船的主要材料,20世纪后半叶随着科技的进一步发展,越来越多的新材料使用在船体制造上,可以想象随着科技的不断进步,可以用来制作船体的材料将会越来越多,性能也不断提升。 目前常用的船体材料包括金属材料和非金属材料。金属材料有钢材、铝合金、钛合金等等;非金属材料有木材、水泥、复合材料等等。 船用材料在加工过程中需要经过冷热加工与焊接,船舶在使用中会受到海浪的冲击和海水、海泥、海洋大气的腐蚀。因此,要求船用材料具有很高的综合性能,包括良好的塑性和可焊性,较高的刚度、强度、良好的塑性和冲击韧性,较好的耐腐蚀性。 塑性就是材料在载荷作用下产生塑性变形而不损坏的能力。表现材料塑性的指标是伸长率。塑性好的金属材料,冷热加工工艺过程简单,质量容易保证;塑性好的零件,在使用时如果发生过载,因其能发生一定的塑性变形故可避免突然断裂。 冲击韧性是指金属抵抗冲击载荷的作用而不破坏的能力。船体结构在使用期间要受到海浪抨击等冲击载荷的作用,由于冲击载荷的加荷集中度高,作用时间短,金属在受到冲击时应力分布与变形很不均匀,因而冲击载荷比静载荷破坏能力要大得多。材料的冲击韧性值与材料的内在因素,如成分、组织等,以及试样的形状、尺寸、面质量有关外,还受温度的影响。工程上常用的结构钢均会产生冷脆现象。所谓冷脆是材料工作在某一低温温度以下时,其冲击值明显下降,转变为脆性状态的现象。由于冷脆导致的船舶、桥梁等大型结构脆性断裂事故,曾在世界各地多次发生,造成了巨大损失。由于船舶的航行区域从极地到热带,因此在船用钢材进行冲击韧性试验时要特别说明温度。冲击韧性虽可反映脆断趋势,但实际上并没有明确的物理意义。它不能直接与设计联系起来。造船规范上对材料的韧性指标要求,只是依据经验,特别是对焊接结构船只出现的许多脆断事故进行研究后得出的。 强度是指材料在外载荷的作用下抵抗塑性形变和断裂的能力。按外力作用的性质不同,主要有屈服强度、抗拉强度、抗压强度、抗弯强度等,常用的是屈服强度和抗拉强度,这两个强度指标可通过拉伸试验测出。对于船舶而言,会受到重力、浮力、水压力等等不同情况的力,因此,船体材料需要足够的强度。 可焊性是指在一定的工艺条件和结构状态下,材料经过焊接后,不形成裂纹,并具有足够的强度、塑性和韧性的焊接接头的性能。所谓的优良的可焊性是指:(1)焊接工艺简单;(2)焊接时不易产生裂纹及各种缺陷;(3)焊缝处保持足够的强度和韧性。对于船用金属材料,一般都要进行可焊性试验。 评定钢材焊接性能的衡量标准如下。 (1)焊缝热影响区的最高维氏硬度值(HVmax)。当HVmax< 350时,焊接时不易产生裂纹。 (2)(2)钢材的碳当量(CE)

-->

-->

若CE≤0. 40%时,焊接性能好,施焊时不需预热; 若0. 40%≤CE≤0.70%时,该钢焊接性能一般,施焊后要进行热处理; 若CE>1.00%时,一般认为该钢种不能焊。 除化学成分外,厚板比薄板易产生裂纹。焊前预热、焊后进行消除应力退火,可防止或减小裂纹的产生。 钢是对含碳量质量百分比介于0.02%至2.11%之间的铁碳合金的统称,钢材是目前使用最为广泛的的船体材料,1787年,约翰·威金逊用铁板造成长21米的驳船“试验”在塞文河上放下,并在伦敦泰晤士河上航行。1892年,英国人建造出世界上第一艘采用中轴线纵列方式布置主炮炮塔的全钢质战列舰“君主”号(HMS Royal Sovereign,也译成“君权”号或“皇权”号)。

-->

-->

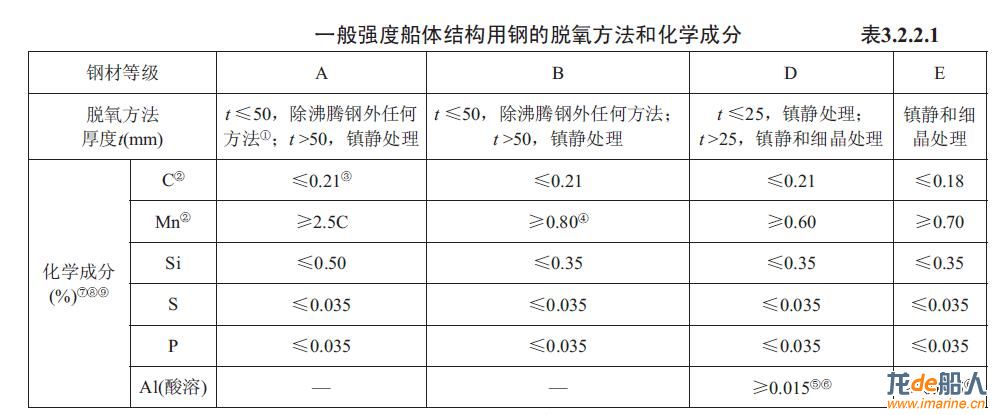

君权级战列舰 目前对于民用船舶,船体结构钢按强度可分为一般强度船体结构钢和高强度船体结构钢。 一般强度船体结构钢按其不同温度下的冲击韧性分A、B、D、E四个等级,化学成分如下:

-->

-->

力学性能如下:

-->

-->

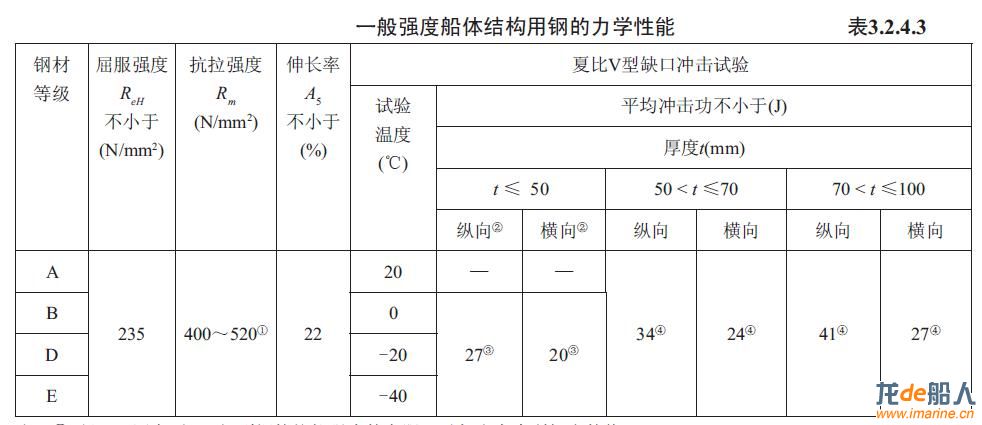

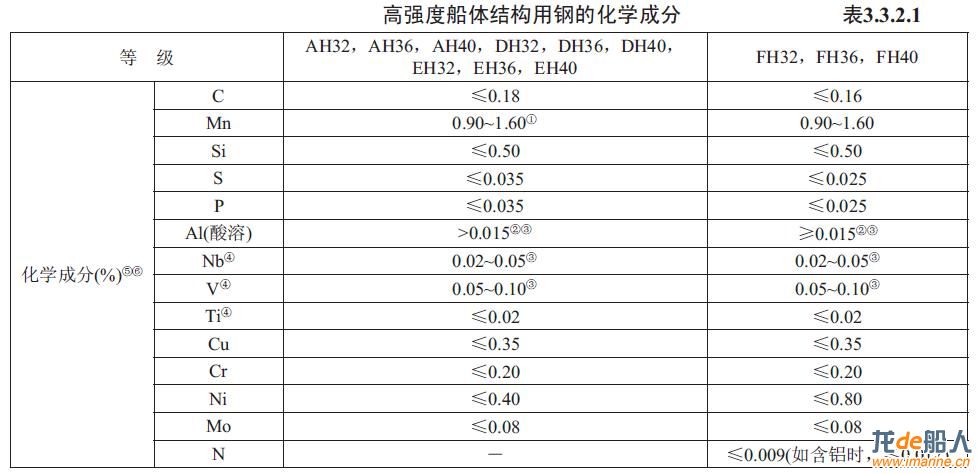

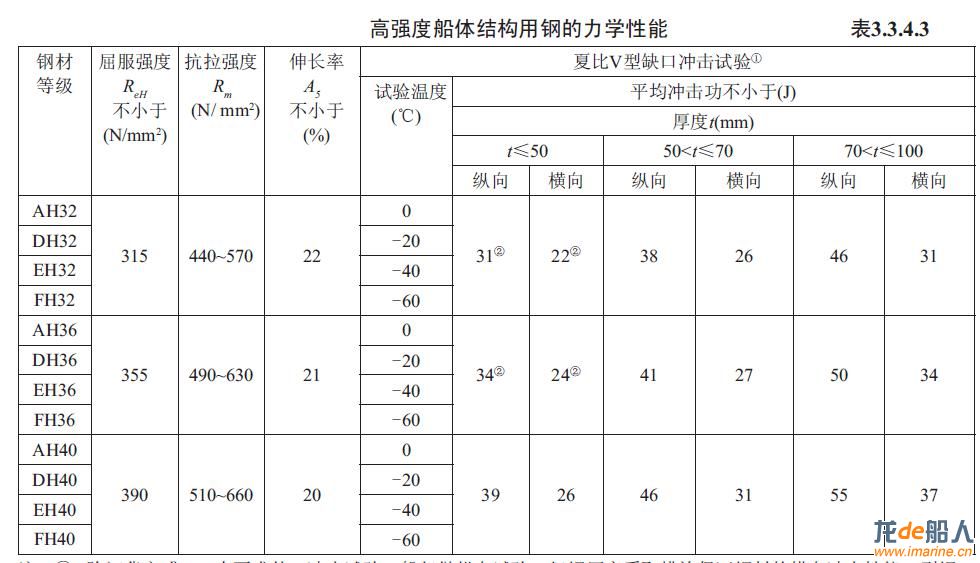

A级钢主要用于船体内部构架和承受一般应力的外板等区域。B、D、E各级钢材可用于船体外板、主甲板等高应力区的重要结构。E级钢具有较好的低温性能适用于在冰区航行的船体外板、甲板等。 高强度船体结构钢按其最小屈服强度划分强度级别,每一强度级别又按其冲击韧性不同分为A、D、E、F四级。常用的高强度钢有AH32、DH32、EH32等等。高强度船体结构钢的化学成分如下:

-->

-->

力学性能如下

-->

-->

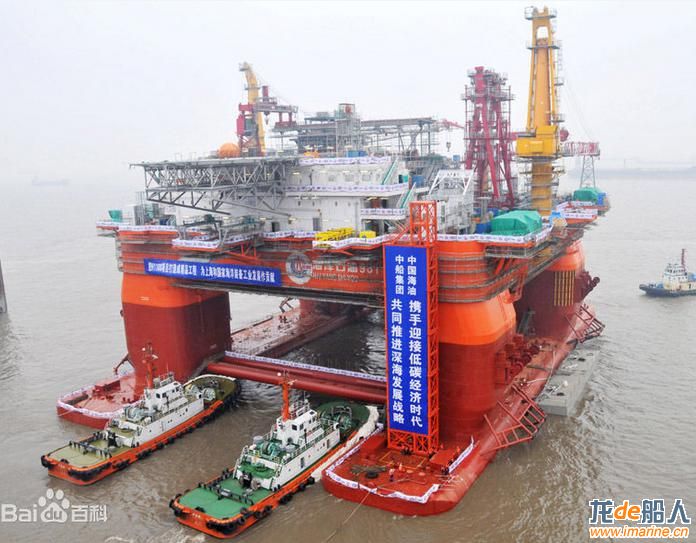

目前的船用钢材应用在了各种船舶和海洋平台上,应用范围极为广泛,但也对船用钢材提出了越来越高的要求。总体而言高强度钢的需求占比继续提高。在强度要求方面,随着船舶大型化及安全、涂装规范的变化,总的趋势是普通A级板用量逐渐减少,高强板用量增加。目前国内散货船高强板(AH32-AH36;DH32-DH36)使用比例在60%左右,集装箱船使用比例在45%左右,油船高强板使用比例约为30%。在高强度船板生产方面,目前我国大型钢厂都能够生产,但12毫米以下高强度船板还有部分依赖进口。 特殊性能的钢材需求大幅度增加。随着我国建造高技术船舶的能力不断增强,特殊性能的钢材需求也在大幅度增加。例如低温韧性钢、双向不锈钢。如大型LNG船采用的低温压力容器板,不仅要满足高强度船板的要求,还要满足-163℃的耐低温压力容器性能要求。新型集装箱船等船型所用船板几乎涵盖所有级别,品种达1200多个,并向F级、Z级钢船板和型材发展。 经过钢铁企业多年努力,我国船用钢材的国产化率已超过95%。2013年,我国仅有少量钢材品种需要进口,进口船用钢材的品种主要是满足-60℃低温要求的F级高强度钢,屈服强度达到620兆帕(MPa)、690兆帕级别的超高强度钢以及部分特殊钢材。具体品种包括殷瓦钢、双相不锈钢等,主要应用于液化天然气(LNG)船、化学品船、超大型集装箱船等。 海工装备对钢材机械性能要求很高,抗拉强度、低温韧性、可焊性、Z向性能、腐蚀疲劳特性、耐蚀性、冷热加工性能等方面较常规船舶有特殊要求,个别品种需要进口,主要涉及:热机械控制工艺(TMCP)钢,TMCP技术国内多数钢厂均已掌握,但有的钢厂因温度控制技术精确度的原因,产品性能不够稳定;悬臂梁结构中应用的超高强度钢EQ56,厚度55~76毫米,目前已知宝钢、沙钢能生产此类钢种,但质量稳定性尚待提高,桩腿结构中最主要的齿条和弦管用钢为美标材料ASTM A517 GR Q,其最大厚度为177.8毫米。舞阳钢厂已开发出齿条钢,但实船应用业绩较少,且齿条板的厚度仅限于150毫米以下,无法全面满足船厂需求。

-->

-->

“海洋石油981”半潜式钻井平台,类似的海工装备要面对长期的海洋环境和恶劣海况,个别品种的钢材需要进口。 经过多年努力,我国民用造船用钢性能及质量有了很大的提高,但与日韩等国相比仍有一定差距,特别是在厚度、宽度及长度、精度等方面与日韩有较大差距;36公斤以上的高强度钢,往往因为焊接工艺不过关或材料自身要求较高,难以通过船检认证,致使不能实船使用; 船板表面麻点等质量问题时有发生, 钢板边缘平整度、直线度不高,国产钢板通常要至少10毫米的边缘切割量,除对钢材利用率造成一定影响,还多了一道切割加工工序,增加了加工成本。 截至2013年底,我国船板产能超过3500万吨。而2013年我国船板产量还不到1000万吨,产能利用率不到30%。由于市场持续低迷,产能严重过剩,目前国内约有20套中厚板轧机处于停产或半停产状态,船板生产企业盈利空间大幅萎缩,部分钢铁企业开始退出船板生产领域。受全球航运市场运力过剩的影响,船舶市场已连续5年低迷,船企手持船舶订单量持续下降,2013年船舶企业开工、完工船舶大幅减少,船板需求降幅较大,造船板市场供大于求矛盾突出,全年船板平均价格震荡下滑。统计显示,1月份20毫米造船板平均价格为4179元/吨,2月份曾达到全年最高价4249元/吨,后逐月下降至7月底的3983元/吨。从8月份开始,造船板价格低位企稳,截至12月底,20毫米造船板平均价格为3978元/吨,同比下降3.7%,远低于钢厂平均成本4400元/吨。

-->

-->

船用结构钢

-->

-->

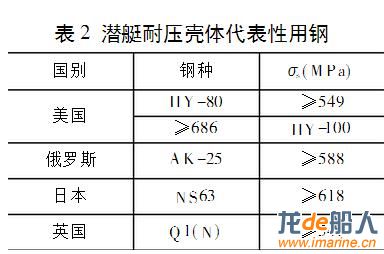

舰船用钢。舰船用钢是指军用的水面舰船(如驱逐舰、巡洋舰)和水下潜艇(如常规动力潜艇、核动力潜艇)以及扫雷艇等船体结构用钢,是现代舰船建造最主要、最重要和最关键的结构材料,其性能优劣直接关系到舰船的战术性能。舰船用钢必须具有足够的强度和韧性、良好的工艺性和耐海水腐蚀性。舰船用钢的特点是批量小、规格多、要求高、更新慢。二战之后,世界各个海军强国为了满足军舰的发展需求,研究开发了系列高强度军用舰艇结构钢。为了不断满足舰船对船体钢的更高要求,世界各国都在对现有成熟钢种不断改进,进行深化完善的研究工作。 美国.在二战之前美国一直采用屈服强度不低于235MPa的钢材建造军舰,1940年研制成功屈服强度不低于343MPa的HTS高强度钢,其后该钢用于建造第一艘核潜艇和水面舰船.随后从20世纪50年代开始研发HY系列高强度结构钢,首先于1952年研制成功屈服强度不低于550MPa的HY-80,在HY-80的基础上改变合金含量及回火温度以提高强度,研制了屈服强度不低于690MPa的HY-100钢,该钢1966年用于航空母舰的飞行甲板。在60年代中期美国又研制了屈服强度为不低于896MPa的HY-130钢,使用HY-130钢的“海狼”级核潜艇,下潜深度可达560m。HY-156钢的屈服强度不低于1078MPa。

-->

-->

世界第一艘核潜艇“鹦鹉螺号”采用HTS高强度钢建造

-->

-->

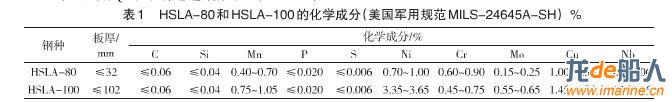

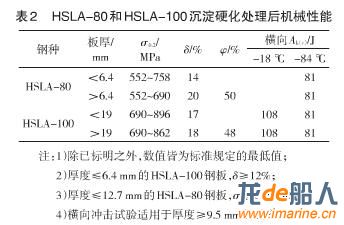

海狼”级核潜艇,使用屈服强度为不低于896MPa的HY-130钢建造 从20世纪八十年代开始,随着超低碳、超纯净钢冶炼、微合金化及控轧控冷等冶金技术的发展,美国海军开发、应用了新一代高强度易焊接舰船用钢——HSLA系列船体钢。从冶金学上来讲,新一代船体钢与传统调质型高强度船体钢完全不同,它是以低碳铁素体钢或超低碳贝氏体钢为基础发展起来的。该系列钢合金设计具有如下特点:为了保证优良的焊接性和良好的低温韧性,钢中碳含量明显降低。Cu是该钢中最主要的强化元素。通过时效处理析出细小弥散的ε-Cu颗粒,产生强烈沉淀强化,弥补了降碳引起的强度损失。由于碳当量的降低,这类钢的某些高强品种甚至可以实现0℃焊接不预热,大大简化了造船工艺,缩短了造船周期。该系列中的HSLA-80的屈服强度与HY-80相当,但可焊性更好,已经在“黄蜂”级两栖攻击舰上使用。在HSLA-80的基础上,美国海军在1985年开发了更好可焊性的HSLA-100钢用于替代HY-100钢。最近又研发了强度级别785MPa级的HSLA115钢,已经开始在新型航母——福特号上使用。

-->

-->

-->

-->

-->

-->

福特号航空母舰,采用了强度级别为785MPa级的HSLA115高强度易焊接舰船用钢 日本也相继开发了Ns30(屈服强度不低于294MPa)、Ns46(屈服强度不低于451MPa)、Ns63(屈服强度不低于618MPa)、Ns80(屈服强度不低于785MPa)、Ns90(屈服强度不低于882MPa)、Ns110(屈服强度不低于1078MPa)等高强度钢(该系列牌号中的30、46的单位为千克每平方毫米)。1956年用Ns30钢建造了战后日本自行设计的第一艘潜艇“亲潮”号,1958年又用于建造排水量2350吨级航速32节的“明月”号驱逐舰。1959~1962年用Ns46钢建造了“早潮”和“大潮”号潜艇,1975年又将该钢用于建造排水量5200吨航速32节的直升机护卫舰飞机起降甲板及其它主要部位。1959年日本防卫厅组织有关部门开始仿制和改进HY-80钢并定名为Ns63钢。其可焊性与HY-80钢相当,1966~1967年间还进行了铸锻钢及建造方法的研究,1967~1968年间进行了全尺寸模拟结构试验,从1968年起该钢用于建造潜艇,1971年建成“涡潮”号。1977~1978年间曾用Ns80钢建造“夕潮”级潜艇,1969年日本防卫厅技术本部又组织了Ns90钢的研制。1970~1973年对该钢各项性能进行了鉴定。1978年10月,用NS90钢成功地建造了“深海—2000”深潜器,下潜深度可达2000m。“亲潮”级采用NS110高强度建造钢耐压艇体。

-->

-->

日本亲潮级潜艇。亲潮”级和之后的苍龙级均采用NS110高强度建造钢耐压艇体。 俄罗斯(前苏联)开发了CXЛ-4(屈服强度不小于392MPa)、CXЛ-45以及AK和AB两个系列的高强度钢材,AK系列有AK17、AK25、AK27、AK28、AK29。AK-25的屈服强度不低于590MPa,AK-29的屈服强度不低于785MPa、AK-34的屈服强度不低于1175MPa,AB-2的屈服强度不低于690MPa。目前,俄罗斯已开发了屈服强度不小于785MPa系列高强度可焊结构钢,并成功将其用于焊接结构的建造。 英国在20世纪40年代以前制造舰船壳体主要采用U、X、W钢。50年代采用了屈服强度不低于431MPa的QT28钢,1958年至1965年又广泛地采用了屈服强度不低于549MPa的QT35钢,1965年由于该钢在冶金中出现层状撕裂问题,于是改用从美国进口HY-80代替QT35钢。1968年仿造HY-80钢获得成功,并制订了Q1(N)规范,其化学成分与HY-80相当,但杂质控制更严。1969年1月用Q1(N)钢建造潜艇,70年代以后还仿制了美国的HY-100和HY-130钢,即英国的Q2(N)和Q3(N)钢。此外,在制造水面舰船上还大量使用A级钢(屈服强度不低于245MPa)、B级钢(屈服强度不低于314MPa)。为了降低军舰造价,充分发挥材料性能,常常在同一条舰艇上根据设计要求大量使用不同强度级别的材料。 法国在第二次世界大战后开发了ST52(屈服强度不低于343MPa)、60HLES(屈服强度不低于590MPa)、80HLES(屈服强度不低于700MPa)、100HLES(屈服强度不低于890MPa)高强度钢,

-->

-->

-->

-->

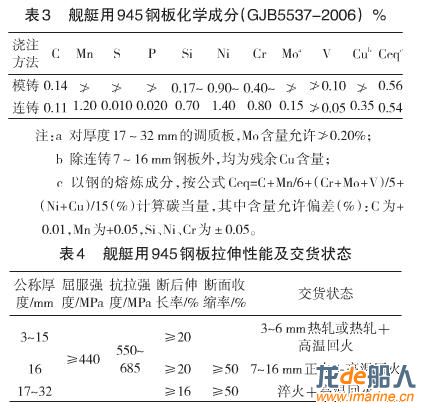

我国海军舰船钢的发展可划分几个历史阶段:20世纪50年代~60年代,主要是依赖苏联进口和仿制;相继研仿试制成功了921、922、923、907、917等钢20世纪70年代~80年代,开始立足于无镍合金钢,自行研制了我国第一代舰船用钢———锰系无镍铬钢和低镍铬钢,如901、902、903、904系列钢种;20世纪80年代后,海军装备有了很大发展,对舰船用钢也提出了更高的要求,第一代舰艇用钢满足不了现代海军的的需求,在对第一代舰船用钢改进提高的基础上,开始研制综合性能更好的第二代舰船用钢及其配套材料,如440MPa级的945钢、590MPa级的921A系列钢、785MPa级的980钢等;20世纪90年代后,舰船用钢的研究以改进提高和自主研发并举,特别是2000年以后,进入快速发展阶段,许多具有世界先进水平的钢种研发成功并得到实船应用。目前已经形成了较为完整的耐蚀可焊舰艇用钢系列,主要代表有:390MPa的907A钢、440MPa的945钢(945钢采用Ni、Cr、Mo、V合金系,碳当量较高,焊接难度大,建造成本高)、590MPa的921A钢、510MPa的922A、923A钢、785MPa的980钢等。我国舰船用钢40年来的研制与发展基本满足了不同时期舰船发展的需要,但与国外先进国家舰船用钢有一定差距。

-->

-->

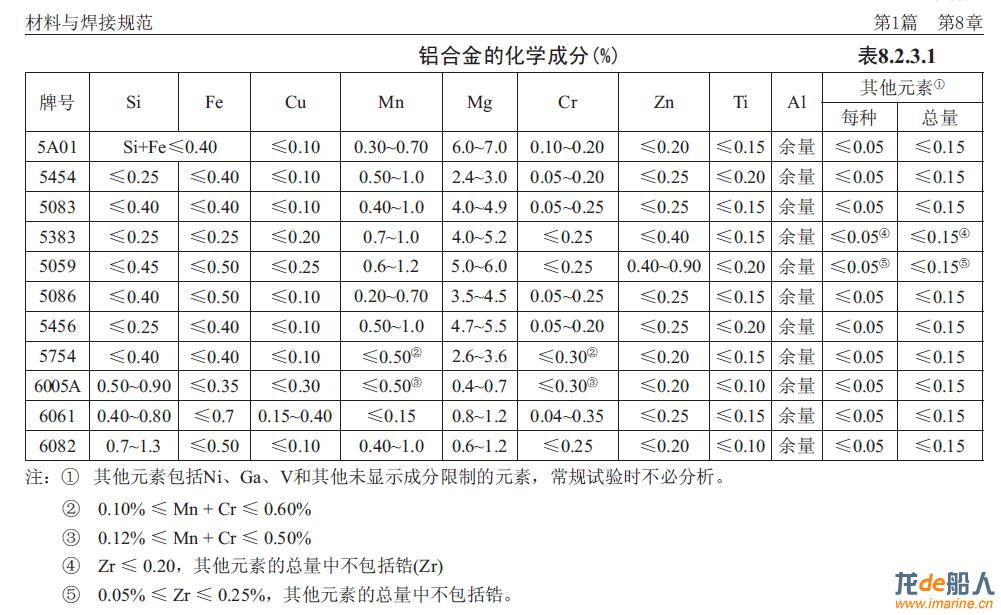

目前,国内正在研制开发采用电渣重熔技术生产超大潜深潜舰艇用980MPa级钢,大型水面舰船用低碳铜实效易焊接690MPa(应该与美国HSLA-100钢类似,用途也应该相似)、590MPa级钢、新一代易焊接超细组织控制440MPa级舰船用钢等。这些研究有效地促进了我国船体结构材料体系的配套完善,为实现船体材料的升级换代奠定了技术基础。 舰船用钢的发展方向 向高强化方向发展。为了满足大型水面舰船和大潜深潜艇的需求,舰船用钢在向高强度化方向发展。美国航母大量采用690MPa级高强钢作为航母甲板用钢,新近又研发了强度级别为785MPa级的HSLAll5钢,并已在航母“福特号”上试用。为满足大潜深潜艇的建造要求,俄、美、日等国都已采用了屈服强度为900MPa~1080MPa级超高强度潜艇耐压壳体用钢。美国研制的HY、HSLA系列高强钢,最高强度达到900MPa,被美国政府作为战略物资,不允许擅自出口;俄罗斯开发了屈服强度达到1175MPa的钢种。我国在这方面也取得了可喜进步。 向超长、超宽、超厚方向发展。海军舰船向大型化方向的快速发展,对大型水面舰船用钢的需求在持续增加,对海军舰船用钢也提出了新的要求。为了提高舰船建造质量和建造速度,舰船用钢向超长、超宽、超厚方向发展是必然趋势。以海军各型号产品建造的主力钢种为例,目前钢板的使用宽度多为2.0米~2.5米,长度一般小于12米,为了提高建造速度,冶金企业研制开发了超宽(大于3800mm)、超长(大于12000mm)的舰船钢板,从而有效减少了焊缝数量,降低了水火弯板和火攻矫正的时间。 向低磁或无磁化方向发展。磁性对军舰来说是非常不利的,因为这容易被敌方磁力探测到。低磁或无磁钢对舰船隐身能起到非常好的效果。无磁钢是一种功能材料,它在舰艇等装备方面用途很广泛。钛合金具有强度高、重量轻、耐腐蚀、非磁性等特点,非常适合在舰艇上使用,也早已被各国所关注。尤其是苏联将钛合金成功用于潜艇建造,取得了令人瞩目的成就。我国在无磁钢的研究方面也取得了很大成绩,如已研制成功某低磁钢并用于扫雷艇壳体、潜艇磁罗径围壁和消磁码头结构件等。 向军民通用化方向发展。追求舰船用钢与民船及其他民用用钢的通用性、一致性,是世界各国随着材料科学和造船工业发展的共性,其核心和本质是要打破军民界限,在国家利益的平台上配置军民资源,将整个国防科技工业寓于国民经济基础之中。由于军舰的建造批量小,小批量多品种、多规格钢材的生产通常会增加成本,或难以满足生产要求,而且随着现代冶金技术的发展,民船用钢的要求和性能已不亚于军船用钢,因此国际上普遍提倡军民通用的原则。由此基础上诞生的就是采用民标高强度钢制造军舰,例如采用DH36德国F-123,有效地降低了成本。 近年来,我国在这方面也进行了有益的尝试,组织了舰船用钢军民通用化研讨,开展了《球扁钢军民通用化论证》。特别针对某轻型护卫舰的需求,提出了以民用船板替代军用钢用于船体建造的军民一体化设想,并完成了相关可行性验证工作,已成功应用于轻型护卫舰的批量建造,目前,首批舰已交付海军服役。积极推进利用民用连铸钢的成熟技术,成功实现将军用钢全面由模铸转连铸供货,不仅提高了效率,产品质量也有大幅度提升,同时大大降低了成本,军事和经济效益显著。 此外,船体结构用钢还包括铸钢件和锻钢件,常见的铸件有舵柱、锚穴等、常见的锻件有艏柱、舵杆、轴托架等等。它们受力状态复杂,对钢材要求较高。 船用铝合金。 铝合金是以铝为基的合金总称。主要合金元素有铜、硅、镁、锌、锰,次要合金元素有镍、铁、钛、铬、锂等。铝合金密度低,,塑性好,可加工成各种型材,具有优良的导电性、导热性和抗蚀性,工业上广泛使用。 船用铝合金具有重量轻、抗腐蚀性能好、加工成型性能好、无磁性等优点。但同时也有强度低(一般低于300MPa)、熔点低(有过惨痛教训)、易氧化等缺点。对于船用铝合金,要具有一定的屈强比、高温强度、疲劳强度和伸长率。高温强度应保证在加热到100摄氏度时应保持机械性能不变,在加热到250摄氏度时屈服极限不得降低40%以上。 由于铝合金具有一系列的优点,目前铝合金已经大量用于中小型客船、游艇、快艇、高速导弹艇、巡逻艇、驱护舰(例如部分军舰的上层建筑)等船上。 船用铝合金的发展历程。 1891年瑞士的EcherWyss首次建造了一艘8人乘坐的湖上全铝汽艇,随后其他国家也开始建造,只是当时的铝合金强度不大,耐腐蚀性能差,使用受限制;20世纪30年代随着冶金专业的发展,出现了机械性能较好的铝镁合金1931年,英国制造了铝镁合金的“Diana 2”游艇,长16.75m,宽3.66m,吃水1.74m,1940年,美国建造了全铝快艇;1945年日本建造了“阿拉卡塞”号全铝巡视艇。20世纪50-60年代,铝焊技术开始出现,美国又开发出5086和5456的铝合金板材与型材,此时铝合金船取大量发展,1966-1971年美国建成14艘铝制“阿西维尔”级高速快艇,,这是第一批全铝军舰,使用5086铝合金。。1958年,我国建造了第一艘全铝铆接水翼艇。此后随着钨级氩弧焊和熔化极氩弧焊等铝材焊接方式的不断发展,新型铝材的不断研发,铝材价格的降低,铝合金船也越来也多。目前在船体结构上应用的主要是5083、5086、5383三种合金,它们的耐腐蚀性能、机械性能、焊接性能都较好。 船用铝合金的化学成分

-->

-->

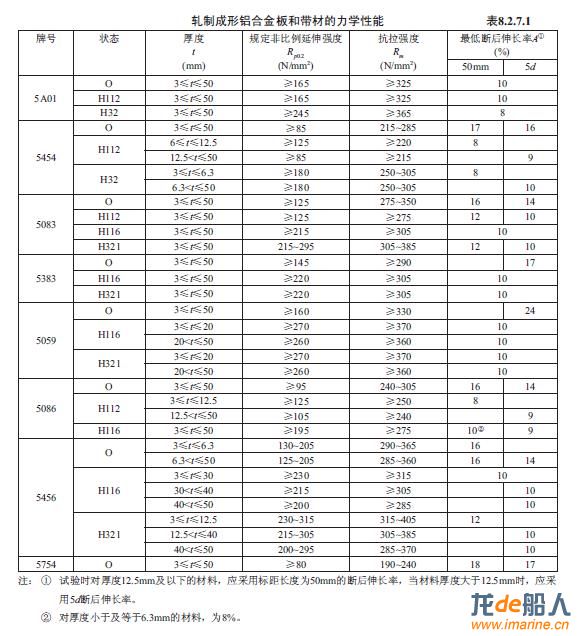

船用铝合金的力学性能

-->

-->

-->

-->

.

-->

-->

采用搅拌摩擦焊焊接而成的铝合金带筋板,搅拌摩擦焊是1991年出现的焊接方法,这类新的焊接方法的出现促进了船舶制造业的发展。

-->

-->

铝合金建造的夏威夷双体客滚船,有不少类似结构的双体快艇采用铝合金建造。

-->

-->

铝合金建造的夏威夷双体客滚船

-->

-->

美军LCAC气垫登陆艇,采用铝合金制造,类似的气垫登陆艇基本都是采用铝合金制造。

-->

-->

056轻型护卫舰,据说上层建筑的材料为铝合金(来源:百度百科) 钛合金。 钛化学活泼性很高,易与氧、氢、氮、碳等元素形成稳定化合物。钛具有耐热性。钛可与氧或氮彤成化学稳定性很高的氧化物或氮化物保护膜,因此钛在低温或高温气体中具有极高的抗腐蚀性能。钛在淡水或海水中也具有极高的抗腐蚀性能,钛在海水中的抗腐蚀性比铝合金、不锈钢、镍基合金的抗腐蚀性能好。工业纯钛具有极高的冷加工硬化效应。 金属钛作为工程材料仅有50 多年的历史,但因为其具有无与伦比的特殊性能迅速在各行各业得到了应用。钛合金之所以被称为“海洋金属”,是因为其具有舰船材料所要求的耐蚀性、耐久性、牢固性、可靠性、稳定性及各种特殊性能。钛合金几乎具备舰船材料所要求的全部特性,简述如下。 (1) 钛合金密度低,为4.5 g/cm2,仅为钢的57%,属轻金属; (2) 熔点较高达(1 668±5) ℃,较铁、镍等常用金属还高; (3) 热导率和线膨胀系数均较低,热导率仅为铁的1/4、铜的1/7、但比不锈钢和镍基合金的高,热收缩率仅为钢的一半左右; (4)无磁性;磁导率仅为3.2×10.5 cm3/g,即使在强磁场下也不会磁化,不受雷雨天气的影响,因此钛制外壳的舰艇不易被对方磁探仪发现,可使装磁引信的水雷或鱼雷失效,可以避免磁性雷的攻击,具有很好的反监护作用,这点在军事上特别重要; (5)抗核辐射性,热中子吸收截面小,仅为56×10.28 m2,抗核辐射性好,辐射脆性很小,且可避免由辐射引起的有害二次辐射问题; (6)透声性好,透声系数高达0.85 以上,某些钛合金高达0.98,因此可以用作声呐导流罩; (7)抗弹性能良好,尽管密度低,但弹性模量也低,仅为钢的1/2,而强度、韧性高,所以抗弹性能优良; (8)加工工艺适应性良好,可进行铸造、自由锻、模锻、轧制、挤压等各种加工,获得锻件、板材、棒材、管材、丝材、各种复杂的零部件;可方便的利用压力装置和模具使板材产生弯曲、拉伸、翻边等塑性变形异形件; (9)可焊接性优良:焊接强度系数0.9~1.0 (10) 优异的耐海水及海洋大气腐蚀性能。钛是一种非常活拨且具有强烈钝化倾向的金属,平衡电位很低,在各种介质中的热力学倾向大。但因为钛和氧的亲和力很高,在空气和含氧介质中表面能迅速形成一层致密、附着力强、惰性大的氧化膜,保护了基体不被腐蚀,即使受到机械磨损,也会很快自愈或再生,致使其具有优异的耐介质腐蚀性能。对钛及钛合金分别在北海、东海、南海3 个水域进行了16 年的腐蚀试验结果表明:不管是在全浸、潮差、飞溅还是海洋大气条件下,钛及钛合金的腐蚀率近于零。 (11) 比强度高、塑性好:在.253~600 ℃内,它的比强度在金属材料中几乎 是最高的。 (12)冲击韧性良好:在.60~20 ℃,无明显的脆性转变点。 (13)断裂韧性较高:断裂韧度在80~110MPa·m1/2 之间,钛的断裂韧性最高、钢次之、铝合金最差。 (14)疲劳强度高。 但是,钛合金也有一些缺点,例如不耐磨、与异种金属接触会产生接触腐蚀、价格昂贵等等。 目前钛合金主要用在潜艇、深潜器、高速大型快艇和扫雷艇上。 为了提高潜艇的隐蔽性和深潜器的探索范围,就要增加其下潜深度,(潜艇或深潜器的极限潜深主要与材料的比强度有关,在结构形式已定的条件下,其耐压壳体的承压能力与材料的屈服强度及壳体的厚度成正比,同样结构的潜艇或深潜器用屈服极限相等的钛合金和高强铡制造时、采用钛合金制造的潜艇或深潜器的质量可减轻40%。 俄罗斯目前在建造钛合金核潜艇上处于世界领先地位,拥有专门的船用钛合金系列,形成了490,585,686,785 MPa 等强度级别的船用钛合金产品。其“阿库拉”级核潜艇的钛合金耐压壳能保证“阿库拉”级在深达650米左右的海底安然无恙。美国也对船用钛合金也进行了大量的工程研究,主要应用的钛合金有纯钛、Ti-0.3Mo-0.8Ni , Ti-3AL-2.5V ,Ti-6AL-4V , Ti-6AL-4VELI , Ti-6Al-2Nb-1Ta-0.8Mo和Ti-3AL-8V-6Cr-4Mo-4Zr 等等。 各国的深潜器大都采用钛合金建造,例如美国“阿尔文”号深潜器,在1973年使用钛合金,潜深3600m;法国的“鹦鹉螺”号潜水器使用钛合金,潜深6000m;我国的“蛟龙”号载人潜水器也使用的是钛合金。

-->

-->

“蛟龙”号载人潜水器,主体使用的是钛合金

-->

-->

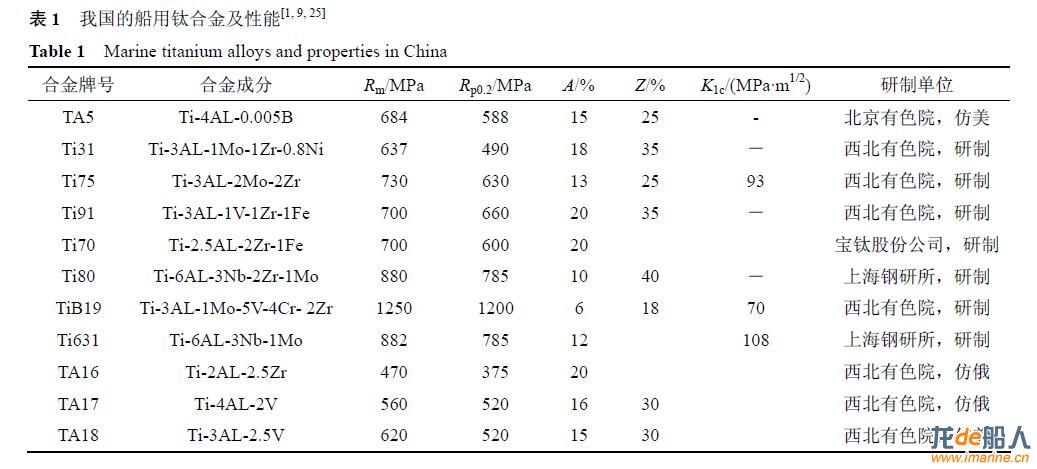

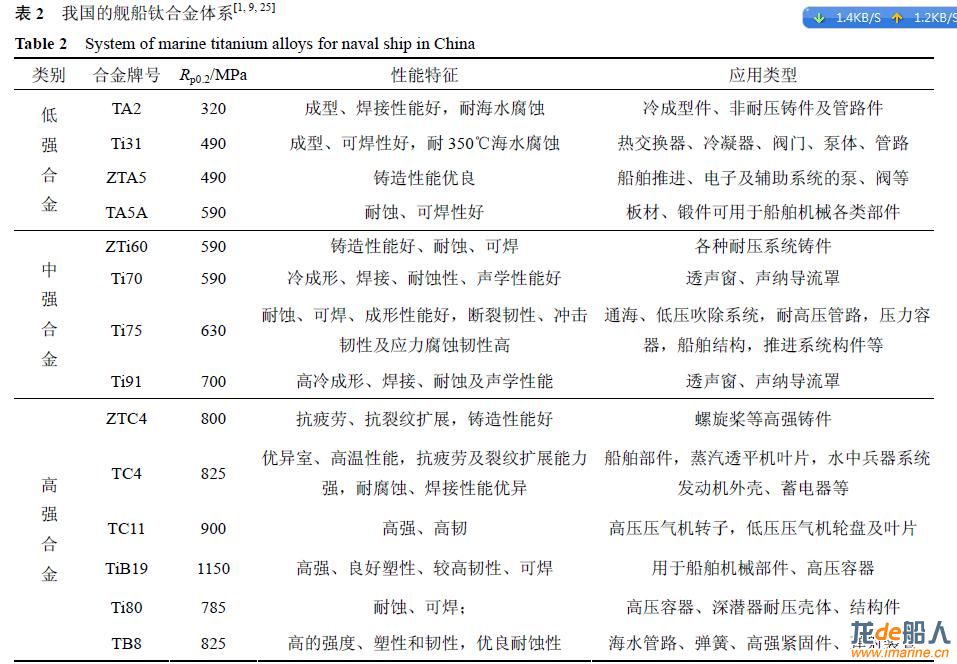

“阿库拉”级核潜艇,使用钛合金制作耐压壳 我国舰船钛合金的研究始于1962 年。经过40多年的发展,其研究制造水平有了很大提高,现已形成了我国专用的船用钛合金体系,已能批量生产板、管、锻件、中厚板、各种环材、丝、铸件等多种形式的产品,可满足不同强度级别和不同部位的要求。 目前我国的船用钛合金主要有:

-->

-->

各种钛合金的性能特点和用途(注意Ti70和TB8)

-->

-->

虽然我国舰船用钛合金体系已经形成,船用钛合金的生产、船舶产品的建造工艺技术及批量应用时机也已基本成熟。但因舰船用材对性能提出的要求互相冲突,我国舰船钛合金远没有形成总体设计院所、材料研究及半成品制备单位、部件成形及应用性能研究单位、造船厂之间的有效协调合作机制,造成目前的应用水平还处于分散、零星的试用状态,只是在一些特殊的高速船、艇的建造中应用。另外,舰船设计师及制造厂家对钛合金材料的认识还不十分全面,对其在舰船上的应用还存在一些顾虑,舰船应用钛材设备制造现场加工配套能力非常薄弱,还有多项关键技术没有掌握。所以,钛合金要想在舰船上得到大量应用,我国还有很多工作要做。 为了促进我国舰船工业用钛的健康、快速发展,首先应解决舰船用钛的设计准则问题建立舰船钛合金国家标准及钛合金材料上艇技术指标体系;突破钛加工关键技术问题。应尽快开展或完善舰船钛合金应用设计准则研究及制定;舰船钛系统材料整体防腐技术研究(接触腐蚀及防护技术); 钛合金材料防海生物附着技术研究;高强钛合金大口径无缝通体制备技术研究;钛合金的方向透声技术研究;钛合金空间管系的弯曲成形技术研究;潜艇耐高温排烟管系的选材技术研究。今后,除了努力降低钛及钛合金原材料价格和加工费用外,还要进行适合钛及钛合金设计基准的标准化工作和船用钛加工技术和技能的积累,加强船用钛合金的制造和钛的加工方面人员的合作。 木材。 木材是最古老的船体材料之一,具有重量轻,力学性能好等特点,但是容易腐朽、虫蛀、着火。在冶金工业不发达的时期、木船是海上运输的主要工具,也见证了各个海上强国的兴起与衰落。

-->

-->

国内内河和内湖上常见的小木船

-->

-->

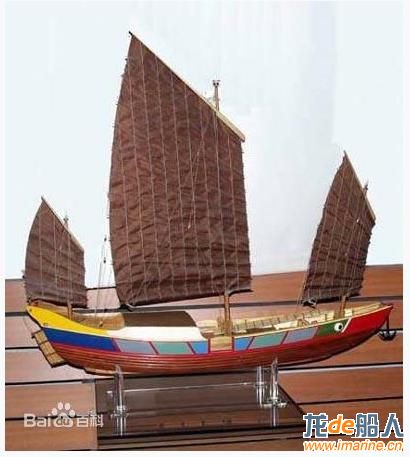

福船,是我国明清时期主力船型

-->

-->

复制的“哥德堡”号,1995年6月11日,“哥德堡号”安放龙骨开工建造,粗略的估算,重建“哥德堡号”要花费约3亿瑞典克郎(币值与人民币差不多),而完成整个航行还要再投入2亿瑞典克郎。2003年6月,经过十年的精心打造,这艘使用18世纪工艺制造的“哥德堡”号新船顺利下水。该船全长58米,排水量1250吨。

-->

-->

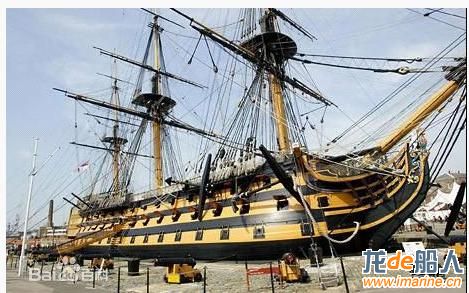

胜利号是一艘英国皇家海军的一级风帆战列舰,1759年开建,在1765年建成,共消耗了2000余棵橡树。排水量2162吨,舰长67.8米,舰宽15米。舰上装有3根桅杆,主桅高62.5米。为了纪念在特拉法加海战中牺牲的霍雷肖·纳尔逊中将,胜利号作为纳尔逊中将的旗舰获得重修和永久安置,在浦茨茅斯港一直作为一个浮动的仓库,之后,它被拖到有名的2号干船坞永久保存直到现在。

-->

-->

宪法号帆船护卫舰(英语:USS Constitution,IX-21),是一艘美国海军现役木壳三桅风帆护卫舰,该舰由美国首任总统华盛顿命名,舰名是为纪念于1789年生效的美国宪法。宪法号是美国海军成立初期根据1794年海军法案所授权建造的六首风帆驱逐舰当中的第三艘。目前宪法号是全球舰龄最大的在役海军舰艇,自1797年入役以来,该舰已经在美国海军持续不断地服役超过200年。 水泥船 以水泥与钢丝(钢筋)为主要材质的船舶。包括钢丝网水泥船和钢筋混凝土船。 水泥船具有抗腐蚀性和耐久性。第六届国际混凝土制品工业会议上曾展出荷兰使用了82年的水泥船。中国有许多钢丝网水泥船使用20年以上。水泥船造价低廉,材料容易获得,建造设备和施工工艺简单,维修保养费用低,且能节约木材和钢材。主要缺点是自重大,抗冲击性能差,只能在一定范围内使用。钢丝网水泥船可作农船、渔船和运输船舶。钢筋混凝土船可作对自重要求不高,泊位固定或较少移动的工程船舶和趸船。 世界上第一艘水泥船是1848年由法国人J.L.兰波特制造。早期水泥船吨位小,工艺简单,自重大。20世纪前半叶欧美国家建造了不少钢筋混凝土船。在两次世界大战期间,因钢材匮乏,两度出现建造钢筋混凝土船的高潮,欧美各国建成大批钢筋混凝土船,有的船排水量超过一万吨。1945年意大利人P.涅尔维教授建造了一艘 165吨的钢丝网水泥机帆船“爱伦”号。船壳厚3.6厘米,与同类型木船比,重量轻5%,造价低40%,性能符合航海要求,引起各国造船界的注意。世界上最大的钢筋水泥趸船是在1995年由法国布伊盖建筑集团为法国埃勒夫石油公司设计制造的,长220米、宽46米、高16米,吨位7万吨。 中国自1958年起建造了大量钢筋混凝土船和钢丝网水泥船(当年的钢产量不高),广泛用作趸船、内河及沿海中小型机动货船和内河驳船、农用船及渔船等。

-->

-->

-->

-->

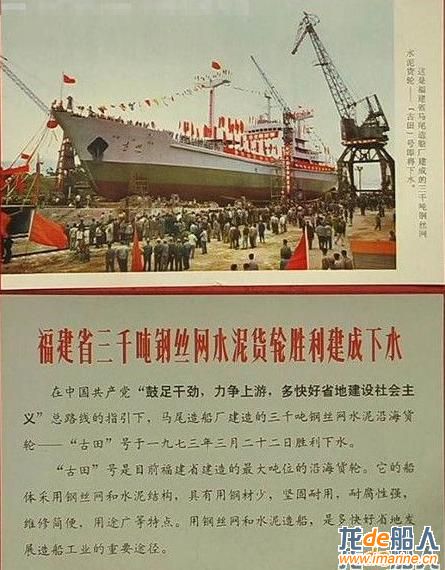

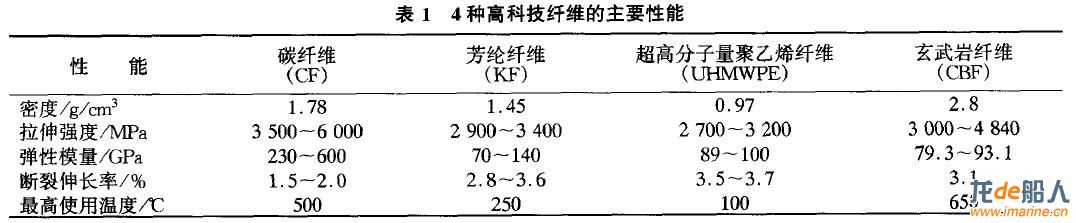

1970年,由上海708设计,马尾造船厂开始制造了造一艘3000吨的水泥货轮。经过3年努力,1973年3月22日,中国第一艘3000吨钢丝网沿海水泥货轮成功下水。它,就是“古田”号。“古田”号,船总长:105.20米, 设计水线长:98.85米,两柱间长:95.00米,型宽:14.50米,型深:8.10米,吃水:5.70米,排水量:5773吨,载重量:3024吨,载货量:2700吨,航速:13.5海里/小时,续航力:2500海里/185小时,船员:48人。船体结构是单甲板、双层底、3个货舱,甲板的船底采用纵向骨架系统,主甲板以下全用钢丝水泥结构,上层建筑外板和烟囱等也采用钢丝网水泥制作。适用于装运粮食、化肥、糖、盐等包装货物与煤、砂等散装货。1974年,“古田号”造好后就从福州起锚开往上海试航,前往上海时,在船里装载了沙子和木料,在上海造船厂进船坞后,又装载了满船的麦子回程,并为福州的有关部门运送了一个大型雷达天线回福州。 1977年7月,在国家交通部和国家建材总局联合组织的部级预审会上,对古田号3000吨钢丝网内地水泥货船做了审定,审定指出:“钢丝网水泥船具备颐养便当、水密性强、船身审定指出:“钢丝网水泥船具备颐养便当、水密性强、船身稳等长处,但具备不耐碰撞、船身重等弱点,因此不宜推广。”审定后后续船随即停产。“古田号”就成了“独生子”,首航成了它的“处女航”也是“退役战”。从那时候起,“古田”号就一直停留在现在的位置——马尾江滨东路中洲村。后来为了修建江滨大道,“古田”号可能是因为闲置太久,一时无法重新启动,江滨路的工期又比较紧,于是就把“古田”号和闽江隔开了,从那时起,“古田”号成了“旱”在岸上的老船。2010年,“古田”号所在地块被拍卖,,“古田号”已没有容身之所,由于体积庞大,无法整体移走,船上的一些主要机件将被拆往福建交通职业技术学院安装,作为训练学员教材使用,而庞大的水泥船体将被拆除。 复合材料 复合材料(Composite materials),是由两种或两种以上不同性质的材料,通过物理或化学的方法,在宏观上组成具有新性能的材料。各种材料在性能上互相取长补短,产生协同效应,使复合材料的综合性能优于原组成材料而满足各种不同的要求。复合材料是由多种物质组成的,因此具有极复杂的多相结构。为方便起见,一般把复合材料中连续的、韧性的、强度和弹性模量较低的组成称作基体,而把其中分散的、脆性的、强度和弹性模量较高的组成称为增强材料。在多数情况下,增强材料为颗粒状或纤维状,有时也可以是二维的层状物,但基本是无定形的,只能随制品的形状而变化。复合材料的基体材料分为金属和非金属两大类。金属基体常用的有铝、镁、铜、钛及其合金。非金属基体主要有合成树脂、橡胶、陶瓷、石墨、碳等。增强材料主要有玻璃纤维、碳纤维、硼纤维、芳纶纤维、碳化硅纤维、石棉纤维、晶须、金属丝和硬质细粒等。 复合材料按其结构特点又分为:①纤维增强复合材料。将各种纤维增强体置于基体材料内复合而成。如纤维增强塑料、纤维增强金属等。②夹层复合材料。由性质不同的表面材料和芯材组合而成。通常面材强度高、薄;芯材质轻、强度低,但具有一定刚度和厚度。分为实心夹层和蜂窝夹层两种。③细粒复合材料。将硬质细粒均匀分布于基体中,如弥散强化合金、金属陶瓷等。④混杂复合材料。由两种或两种以上增强相材料混杂于一种基体相材料中构成。与普通单增强相复合材料比,其冲击强度、疲劳强度和断裂韧性显著提高,并具有特殊的热膨胀性能。分为层内混杂、层间混杂、夹芯混杂、层内/层间混杂和超混杂复合材料。 目前船上常用的复合材料为纤维增强塑料以及由此发展而来的夹层纤维增强塑料。 纤维增强塑料的组成: 增强材料。 使用玻璃纤维做增强材料的复合材料一般称为玻璃钢,也就是玻璃纤维增强塑料的习惯叫法。玻璃纤维由熔融的玻璃液经高速拉丝制成。按其化学成分的不同,可分为无碱、低碱、中碱、高碱纤维。目前国内船舶工业使用的主要是无碱纤维和中碱纤维以及它们的制品,例如玻璃纤维纱、玻璃纤维毡(包括表面毡)和玻璃纤维布等。玻璃纤维作为增强材料,是玻璃钢中的主要承载结构,由于它具有拉伸强度高,伸长率小,不吸水,不燃烧,良好的化学稳定性和热稳定性等优点,因此成为纤维增强材料中使用得最多的品种之一。 除了常规的玻璃纤维外,高科技纤维也是国防武器装备和高科技产业发展的重要基础材料,主要有碳纤维(CF)、芳纶(Kevlar)纤维、超高分子量聚烯(UHMWPE)纤维和连续玄武岩纤维等等。高科技纤维已在各种舰艇、高性能船艇和赛艇中获得了实际应用。

-->

-->

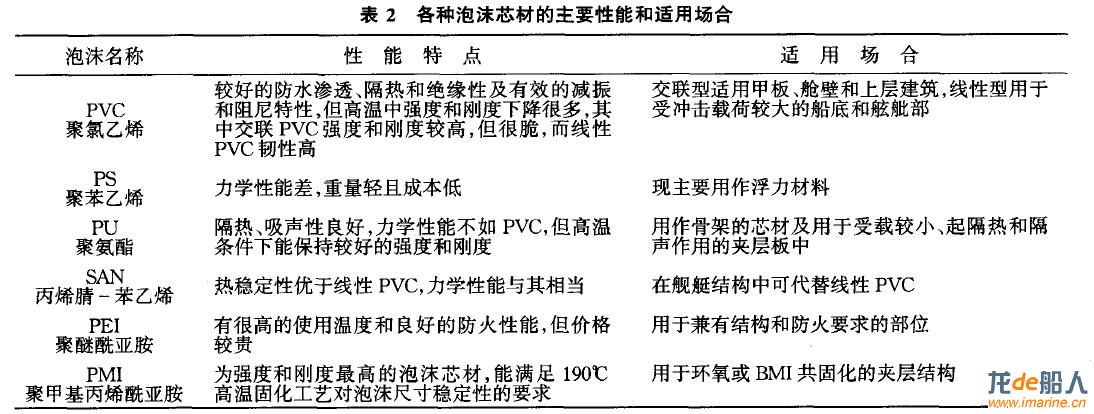

基体。 纤维增强塑料的基体为合成树脂。 合成树脂是组成纤维增强塑料的主要基体材料。通过树脂的物理或化学变化,把分散的纤维黏结在一起,从而形成具有固定形状的制品。合成树脂的选择对纤维增强塑料的性能影响极大,这是因为纤维增强塑料的压缩强度、弯曲强度、剪切强度与树脂的内聚强度和它对纤维的黏结连接有关,而纤维增强塑料的耐温性和耐腐蚀性则主要取决于树脂的有关性能。船用合成树脂主要有不饱和聚脂树脂、环氧树脂和酚醛树脂,而以不饱和聚脂树脂为最多。不饱和聚脂树脂,有邻苯型、间苯型和双酚型3种。国内一般的船艇从经济性考虑较多采用邻苯型聚脂树脂,高性能船艇则应采用价格稍贵、而抗冲击性能和防水性能较好的间苯型聚脂树脂。此外,在复合材料船外表面还常常使用胶衣树脂,它使船壳表面光泽美观和提高耐水性。 辅助剂。 辅助剂包括用于促使树脂固化的固化剂;缩短固化周期的促进剂;增加树脂交联度,提高树脂性能的交联剂;改善树脂流动性的触变剂;降低树脂浓度,改善施工条件的稀释剂;阻止树脂燃烧,提高耐热性的阻燃剂、填料和颜料等等。 芯材。 为适应采用夹层结构的高速舰船发展的需要,近年来已开发了多种轻质高性能结构芯材。船用芯,即各种泡沫塑料(如PVC,PS ,PU ,SAN,PF1和PMI等)、轻木(Balsa)以及各种蜂窝材(包括铝蜂窝、FRP蜂窝、Nomex蜂窝和Nide-Core等)。 常见的泡沫塑料有:

-->

-->

年来,船舶制造中使用的芯村是泡沫塑料和轻木,有的情况下也采用普通的木胶合板。轻木和胶合板相对成本较低,具有很高的压缩强度,但是比泡沫要重(一般密度都大于100 kg/m3),而且容易吸水腐烂。与轻木相比,泡沫芯材轻,吸水少,耐腐蚀,疲劳性能和耐久性也比轻木好。但是有些情况下,例如局部荷载很高或交叉接头的位置(例如:机器安装处或楔子周围),轻木要优于泡沫材料。如果使用高密度泡沫,价格相对轻木要高很多。 蜂窝芯材例如Nomex芳纶纸/酚醛树脂)和铝蜂窝等,常用在航空领域,因为它们具有高强度、高温稳定性和轻质的特点。但是蜂窝芯材由于存在如下的缺点:蜂窝与面板的粘接接触面积相对较小,抗疲劳性能较差,蜂窝的开孔容易渗水导致芯材与面板的粘接破坏等。 纤维增强塑料的优点圭要有以下几个方面: (1)纤维增强塑料密度小,比强度高,是建造快速船舶的理想材料;常用纤维增强塑料的密度约为钢材的1/5,而它的比强度远比钢材的比强度高,因此,用玻璃钢造船可增加载重量,提高航速;用玻璃钢建造潜艇或海洋深水考查船可增加其下潜深度: (2)纤维增强塑料为非磁性材料,具有良好的电绝缘和隔热性能,因此用纤维增强塑料造船能提高电气设备的精确性,并可避免磁性水雷的攻击和雷达的发现: (3)纤维增强塑料耐腐蚀性强,且便于维修保养,因而延长了使用寿命; (4)纤维增强塑料可根据产品的使用特点进行设计和施工,而且成型工艺和设备简单,因此可缩短建造周期; (5)玻璃钢的冲击韧性好,吸收冲击能量大,具有很好的防弹性能,炮弹击穿时也不会产生严重破坏,而且修补方便 除以上优点外,玻璃钢还有良好的透声性、抗震性和化学稳定性。 目前,纤维增强塑料虽然在船舶工程中已获得广泛应用,但由于它存在弹性模量低、长期耐高温性能较差、有老化现象、生产工艺落后、原料成本和造价过高、耐磨性差等缺点,纤维增强塑料用于建造大型舰船,目前尚受到一定限制,有待进一步研究。 纤维增强塑料在舰船上的应用 由于纤维增强塑料具有无磁性、阻尼减振性等优良综合性能;在提高舰船隐身性能方面具有诸多优点,如吸波透波性、绝缘隔热隔声性、为提高舰艇的雷达隐身、红外隐身、声隐身和磁隐身等创造了极有利的条件,纤维增强塑料现已成为中、小型隐身舰艇和猎扫雷舰艇最理想和最有发展前途的结构/功能材料。

-->

-->

英国桑当级扫雷艇,采用的是玻璃纤维增强塑料,法、意等国也有使用复合材料的扫雷艇。

-->

-->

瑞典维斯比级轻型护卫舰采用夹心增强塑料,采用特殊真空注入技术建造而成,具有很高的强度和经久耐用性,还具有优良的抗冲击性能。

-->

-->

挪威“盾牌”级巡逻艇完全由聚氯乙烯泡沫芯层与玻璃纤维和碳纤维夹层组成的夹芯复合材料建成。 复合材料上层建筑。 目前驱护舰长桥楼结构的形式频频出现,为了既保证强度,又要减轻上层建筑重量,选用低模量材料来建造上层建筑是一种避免长桥楼与主船体之间有害的交互作用的有效方法,再考虑到耐火性能,采用复合材料是比铝合金更好的选择。 法国“拉斐特”级舰的上层建筑采用夹层复合材料建造。美国海军“阿利·伯克”级驱逐舰的上层建筑是由夹层复合材料与钢结构组合而成,包括武器系统的外罩(CTWS)、前指挥室、直升机库、烟囱等。

-->

-->

拉斐特”级舰的上层建筑采用夹层玻璃纤维复合材料建造 复合材料桅杆 传统的钢桁架式桅杆为开口型和外部突出型,它是舰艇自身雷达信号和通信的干扰源,使雷达图像模糊不清。美国海军于1995年着手实施先进的封闭桅杆/探测器(AEM/S)计划,用于装备新造的舰艇。AEM/S系统高达28m,直径10.7m,外型采用六边形混杂复合材料。采用玻璃纤维和高强度碳纤维混合制造的复合材料的桅杆,不仅比同尺度的铝合金桅杆轻20% 一50%,且具有良好的抗疲劳、抗冲击、防腐蚀、改善探测器的性能等优点,符合美国海军对振动、抵抗空中爆炸、抵抗导弹损伤的要求。同时,该设计使其经复合材料通过舰自身频率损失很少,而能反射其他频率。同时,天线和其他敏感元件的性能得到改进,并降低了桅杆雷达横剖面,保护了主天线和其他敏感电子设备。AEM/S系统将用于装备驱逐舰(SC一21)、航空母舰(CVX)、海上救生船(LH(K))和“圣·安东尼奥”级两栖船坞运输舰。

-->

-->

“圣·安东尼奥”级两栖船坞运输舰。桅杆采用玻璃纤维和高强度碳纤维混合制造的复合材料建造。 复合材料在潜艇上的应用 早在20世纪50年代,一些海军国家就用复合材料制作潜艇声呐导流罩。随后美、英、法等国用复合材料建造耐压壳,包括指挥台围壳、稳定翼、非耐压壳 等,使复合材料在潜艇上的应用得到了较大发展。多项研究认为,在耐压壳中采用复合材料比采用钢材优点多,诸如:减轻重量,增强耐腐蚀性,降低电磁信号,改善水动力强度等。试验还表明,1:2的复合材料建造潜艇耐压壳比钢壳下潜深度提高了3~4倍。美国防护评估研究所(Defence Evaluation and Research Agency)曾论证了在钢耐压壳侧壁敷设夹芯复合材料的可能性,目的是为了提高结构的总体屈曲强度,使疲劳应变、腐蚀、噪声、磁信号和电信号降低。复合材料还可用在稳定翼和舵上。复合材料制作的升降装置与钢质的相比,重量轻,无腐蚀,复合材料可以模拟复杂的形状,且不需机加工,在整个升降装置中可掺入雷达波吸收材料。英国海军已在“支持者”级潜艇上安装了复合材料制作的通信升降装置。 尽管复合材料在国外一些海军国家的应用已达50多年,在我国的快艇、声呐导流罩、拖曳声呐以及深潜救生艇上也有所应用,但进展缓慢。其原因是对复合材料还缺乏设计计算规则、丰富的实验数据,所需资料和方法还不充分和完善。需要对:(1)舰船复合材料结构的失效模式及简化分析方法、安全因素的确定;(2)舰船复合材料结构的抗爆炸、碰撞和冲击性能分析;(3)舰船复合材料结构与金属结构连接的合理型式与强度计算方法;(4)复合材料结构加工制造的规则和技术要求;(5)具有层间缺陷复合材料结构的力学性能分析等多项技术展开研究。 总体而言,随着材料科学和冶金技术的不断发展,船体建造时可选的材料越来越多,从木材到钢材,以及后来的铝合金、钛合金和复合材料出现,给了船舶设计师更大的发挥空间,船舶性能也随之不断提高,可以想象,在未来的海洋上,会有使用更多新材料的船舶出现。 参考资料: 《斗折蛇行有突破 厉兵株马谋新篇--二零一三年我国造船用钢市场回顾级二零一四年展望》中国船舶报2014年第7期 谭乃芬 军用钢:精益求精的战舰“盔甲” ——访海军某办公室高级工程师邵军 《船舶建造工艺学》哈尔滨工程大学出版社 《材料与焊接规范》中国船级社 国内舰船用钢现状研究调查 http://www.chinairn.com/news/20130930/151442528.html 《舰船用结构材料的现状与发展》黄晓艳,刘波 http://www.360doc.com/content/11/0306/22/4875791_98755590.shtml 《航空母舰用厚钢板的发展现状》莱芜钢铁集团有限公司麻衡等 http://wenku.baidu.com/view/38eae170f5335a8102d220d9.html 《国外舰船用钢的回顾与展望》海军驻鞍钢军代表室 程新安 《铝合金在造船业中的应用与发展》 http://www.docin.com/p-135729944.html 《铝合金在舰船建造中的应用与发展》 http://wenku.baidu.com/link?url=L-wjADA8QzXpVXrKLqepAPQi9EiYwl164CVTzXlux1Yycn0IDXPBwAOpFuoHuU59hG1dcWI4cyd22QcrwcoZMA1hcVGzFL44Go8yetFd7fa 《船舶制造中铝合金焊接工艺研究》刘晓莉 《我国舰船钛合金的研究进展》杨英丽等,西北有色金属研究院 《复合材料在舰船上的应用展望》刘土光. 《复合材料在舰船设计建造中的应用》曹明法,杨磊 708研究所

|