本帖最后由 paddy_125 于 2012-5-25 18:10 编辑

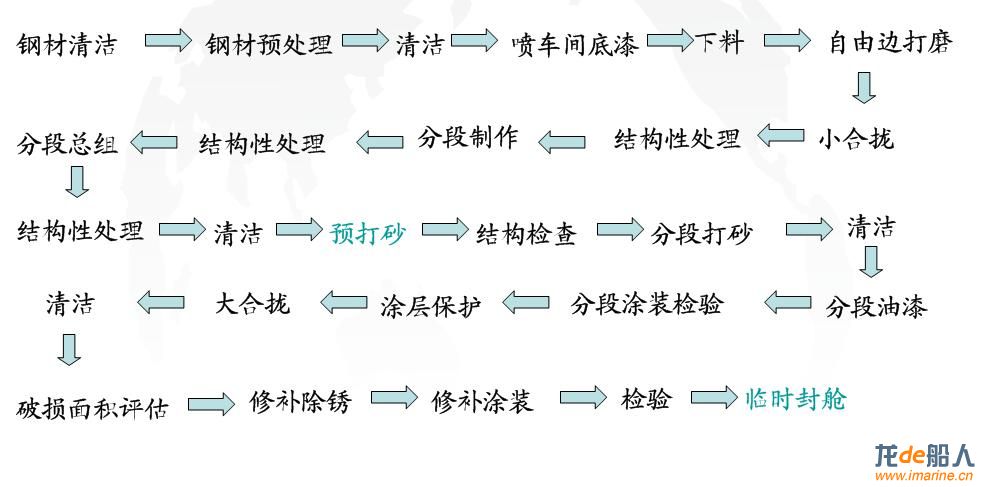

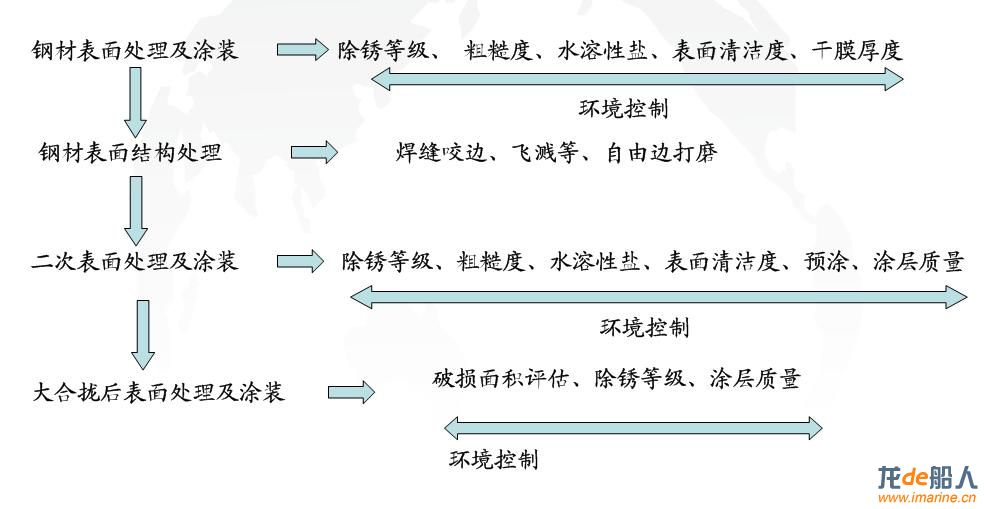

船市不景气,船东倒是清醒。目前,迫于船东的强势地位无法撼动,在实际船舶建造过程中,基本上对其“懿旨”言听计从,尽管我们小心谨慎,小心翼翼,但还是无法避免频繁的返工,一方面是因工期的加大,带来大量工时的浪费;一方面是易耗品的额外消耗,这倒是小钱;一方面是生产的难度,用酒都不能解决了。原本打算低价接单的我们,真可谓伤碎了心。 一、建造伊始: 1、从第一张板子出料场开始,就要额外的精细,第一次喷砂处理开始之前就要记录钢板号及钢厂名称判定并记录钢板的等级;记录磨料批次号和日期,记录磨料的尺寸及类型,判定磨料干燥,无油、油脂及其他污染物,保持再循环磨料的清洁度及尺寸;记录车间底漆的批号,目视判定车间底漆是否合格。 喷砂处理开始及车间底漆施工之前,又要测量冲砂房里的温度和湿度并计算露点;清除钢板上的油污;测量零位板上涂层的干膜厚度,提交涂层检查人员进行检验 2、下料之后,又要小心的呵护自由边打磨,倒角,还出了个《船体零件自由边打磨基准》,说实话,这也是花花的时间啊,难怪有的工人会偷懒,给我漏磨几处,害的我们在组立阶段又得把这活补上,增加施工难度的同时,又得跟成本要工时…… 3、再来说说胎位,让PSPC害的,平均一个分段要多滞留两三天,算上报检周期,也得延误一个星期不止。看看船东的刁难:什么结构自由边打磨不到位啦;焊缝表面成型差啦;钢板表面飞溅等的处理不合乎标准啦;超难伺候,反反复复的修改好多次,分段不能及时的流转到下一道工序,迫使我们不得不更改节点计划,这工时,着人力物力,又花花的,那真叫一个心疼。 4、还要讲一下舾装件,舾装工序前移,这一工艺的改善,曾几度缩短我们的建造周期,船人大喜,自打有了这个PSPC之后,又开始乐极生悲,在实际建造中,为保护涂层,船东对预装的完整性也提出了较高的要求,在总段预装组合阶段,所有的管子按完整性要求必须密试完,补装管试装完,同时所有分段间焊缝、结构自由边也必须按分段内部结构一样进行打磨处理,总段完整性报验周期长,影响了整体建造进度。同时,在预舾过后,我们还要对其“360”度全方位保护,毕竟“井水不能犯河水啊”。我还要花钱买皮,还要找人给面膜,还要求水润肌肤多层养护……怎奈一个“钱”字了得…… 5、虽然在分段涂装前所有的分段都已经进行了严格的结构处理并几经艰辛报验合格,但焊缝里依然隐藏缺陷,分段一打砂,缺陷便暴露无遗,特别是针头大的小气孔。这样,分段又必须重新进行补焊、打磨、打砂、清洁,如此反复,不光是我人力物力的损失,我还得搭上个涂装厂房,说的难听点“这坑蹲的,跟便秘一般”…… 6、大合拢焊缝、结构自由边,必须按内部结构同样处理;实施涂层保护,低值易耗品使用增加;压载舱涂层破损率检测前准备和评估……哎,不惜的说了! 二、绞尽脑汁 站在成本管理的角度,我是不忍心就这样把时间和钢镚都拱手相送的。面度这寥寥无几的订单,迫于PSPC的威慑力,我们再一次缄默。 从设计上讲:按工序前移的原则,如何完善优化分段划分及托盘划分,减少大合拢贴装件及提高设计预装率?如何彻底无余量生产?如何减少设计修改? 从建造精度上讲:如何减少合拢开刀?如何减少焊接变形、火工矫正? 从涂装工艺上讲:如何搭设脚手?如何舾装保护? 从施工管理上讲:如何推进固化工完料清、日清日洁工作,特别是要加强资材纳期管理及建立涂装前预装完整性检查机制,确保涂装前预装完整性?如何让员工遵守施工工艺?如何加强涂装与各专业、涂料技术代表和船东代表之间的交流、沟通,形成对PSPC标准的共识? PSPC,我们面临的问题很多,到底下一步怎么走,下一个江湖,谁主沉浮?就交由领导们去解决吧,我们的任务,就是抱团工作,快乐生活!

-->

-->

-->

-->

|