|

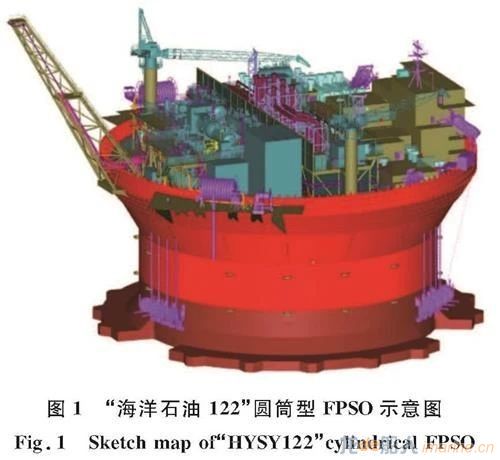

圆筒型FPSO总体设计方案与关键技术——以“海洋石油122”为例

-->

-->

摘 要:流花11-1油田二次开发采用深水导管架回接圆筒型FPSO的开发模式。作为亚洲首座自主设计、建造和安装的圆筒型FPSO——“海洋石油122”,其在设计、制造等阶段面临南海环境条件恶劣、非船型运动机理、布置空间紧凑、无动力定位外输油轮、建造工期短等诸多挑战。本文阐述了圆筒型FPSO一体化设计理念、适应多点系泊的方位设计、各性能平衡的分舱设计以及安全便利的压排载系统等设计方案。在此基础上,对相关关键技术展开了重点论述,包括:为满足布置空间与储油需求前提下,提高圆筒型FPSO在高波陡下的运动适应性,确定了船体的合理水线面直径及在阻尼板外侧增加锯齿形裙边的阻尼板设计,有效降低圆筒型FPSO的升沉与偏移; 为降低外输作业风险,提高外输作业概率,开展了非动力定位油轮外输方案设计,设置了圆筒型FPSO的合理外输点; 为降低系泊张力,研究采用了聚酯缆系泊系统,降低了系泊工程投资; 针对以往圆筒型FPSO建造周期长、调试工作量大的不足,进行了一体化结构设计,大大缩减了上部组块与船体的合龙周期。该圆筒型FPSO目前已进入建造阶段,对中国南海圆筒型FPSO的设计、建造和运营具有较高的借鉴意义。

引言

流花11-1油田位于中国南海珠江口盆地,距香港东南约220 km,油田场地位置水深312~330 m。该油田老区于1996年3月投产,采用一座半潜式生产平台(南海挑战号FPS)、一座浮式储油装置(南海胜利号FPSO)和水下生产系统的模式进行开发。经过25年的开发,该油田一次开发采收率12.6%,仍具有巨大的二次开发潜力,因此决定对其进行二次开发。对多个油田开发方案进行了综合比选,考虑该油田所处海域环境条件恶劣、高含水和硫化氢及二次开发经济性差等因素,最终选择了300 m级深水导管架平台+圆筒型FPSO作为该油田的二次开发方案。

圆筒型FPSO各向同性,无需随风向旋转,因此可节省单点布置空间和设备费用,且可接入的立管、脐带缆和电缆数量相对较多。相较船型FPSO,圆筒型FPSO小吨位即可满足南海作业安全和边际油田生产要求,且同功能下,圆筒型FPSO较船型FPSO可节省上亿元投资。凭借其更好的稳定性、较高的甲板载荷及采用多点系泊系统可规避单点系泊系统卡脖子技术问题等优势,圆筒型FPSO在中国深水油气田开发方面具有良好推广应用前景。

世界上首座圆筒型FPSO——Sevan Piranema Spirit FPSO(直径60 m)由烟台来福士船厂建造,于2006年交付巴西石油公司使用。目前,世界上仅有6座圆筒型FPSO投入工程应用,第1座服务于巴西海域,其他5座服务于英国北海海域,均由Sevan公司完成基本设计,并形成相关专有技术。6座中仅有Goliat FPSO是在韩国建造,其他5座均在中国船厂建造。中国目前尚未有投产的圆筒型FPSO。因此,要自主设计应用于南海中深水恶劣海域环境条件下的圆筒型FPSO面临诸多技术挑战。

本文以将应用于流花11-1油田二次开发项目中的“海洋石油122”圆筒型FPSO为例,基于其在中国南海中深水边际油田开发应用所面临的技术挑战,阐述圆筒型FPSO一体化设计理念、适应多点系泊的方位设计、各性能平衡的分舱设计以及安全便利的压排载系统等总体设计技术; 并针对圆筒型FPSO船体主尺度优选与阻尼板设计、非动力定位油轮外输方案设计、聚酯缆系泊系统设计、适应高效建造的一体化结构设计等关键技术开展研究,以期为中国类似深水圆筒型装置的研发提供参考。

1 圆筒型FPSO面临的主要技术挑战

1.1 南海恶劣环境条件 中国南海与挪威北海、美国墨西哥湾是公认的三大恶劣海况海域,恶劣环境条件对深水工程设施可能会产生显著破坏性影响。南海夏季台风和内波频发,对设施的极限生存能力带来了极大挑战。流花11-1油田所在海域是中国南海环境条件最为恶劣的海域,正位于台风发展路径上,其百年重现期1分钟平均风速达57.2 m/s,最大波高达23.6 m,谱峰周期15.1 s,表、中、底层海流最大流速分别达2.25、1.30、0.74 m/s。此外,还存在严重的内波流。

圆筒型FPSO在南海就位需要依靠多点系泊系统定位,根据以往圆筒型FPSO的经验,无论是浅水还是深水都采用聚酯缆系泊系统。在南海中深水海域恶劣海况条件下,圆筒型FPSO面临着直径大、吃水浅带来的系泊难题,且该海域设计环境恶劣,波陡大,最大风、浪、流几乎同时发生,需解决非典型深水聚酯缆触底风险大等一系列技术挑战。

1.2 非船型运动机理 圆筒型FPSO属于典型的大水线面浅吃水结构,由大尺度的船体和阻尼板组成(图1)。与船型FPSO的水动力机理不同,圆筒型FPSO属于势流理论与莫里森理论的交叉领域,大尺度的船体采用势流面元法,阻尼板则需结合势流面元法和莫里森理论分析。经过运动性能分析,发现阻尼板中的莫里森单元所贡献的黏性对一阶、二阶运动的影响都较大,莫里森单元的拖曳力量级较大,对于一阶运动影响显著,且平均波浪漂移力非线性特征也更强。此外,二阶载荷多自由耦合特征与其他浮体平台存在较大差异,升沉、纵摇运动与纵荡二阶力强耦合,严重依赖阻尼板降低船体的运动。

-->

-->

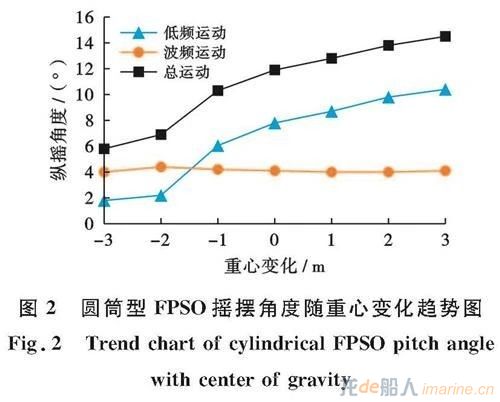

此外,圆筒型FPSO与船型FPSO的运动特性也不相同,圆筒型FPSO重心越低、GM值越大,其运动性能越好。从圆筒型FPSO摇摆角度随重心变化的趋势(图2)可以看出,随着重心高度变低,圆筒型FPSO的摇摆角度变小。

-->

-->

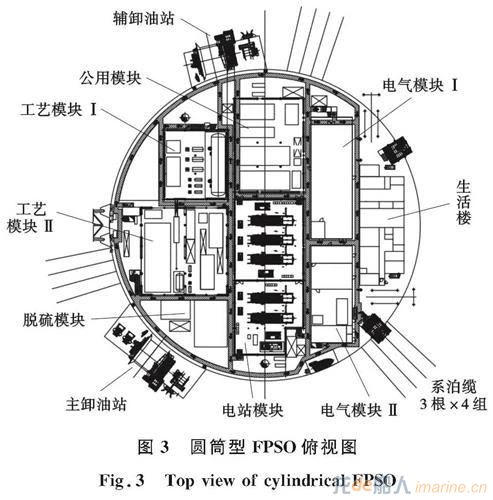

1.3 布置空间紧凑 “海洋石油122”圆筒型FPSO主甲板直径为82.8 m。工艺甲板位于主甲板以上6 m,直径为90 m,面积为6 300 ㎡。相较10万吨级FPSO的工艺甲板面积少1 000 ㎡,且由于圆筒型FPSO的工艺甲板为圆形,从油气处理模块的布置来看,其可利用率较低。

圆筒型FPSO为了防止在作业期间的上浪,在工艺甲板四周采用挡浪墙。但流花11-1油田含硫化氢,其危险性极高。考虑流花11-1油田特性——高含水且油品密度大,其处理模块相比其他FPSO更多,因此需在有限的空间内布置较多的油气处理模块,FPSO整体布置十分紧凑(图3),且还需尽量降低上部设施的重心,给总体布置带来了更大技术挑战。

-->

-->

2 圆筒型FPSO总体设计方案

圆筒型FPSO总体设计在吸取以往多艘船型FPSO设计经验的基础上,采用一体化设计理念,针对非船型特征,开展总体设计、方位设计、分舱设计,在满足原油生产处理、储存、外输的前提下,不断提高系统可靠性,保障海上作业安全及人员操作便利。

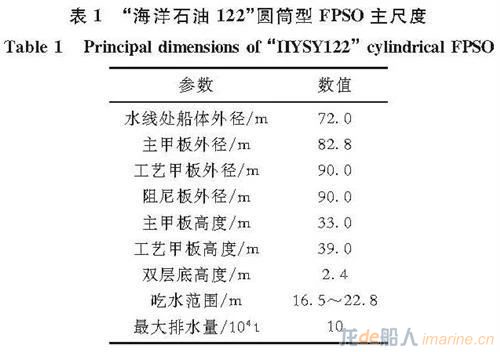

2.1 基于一体化的总体设计理念 圆筒型FPSO需将导管架预处理后的流花11-1/4-1油田所产物流处理成合格原油,并储存及外输。两油田高峰日产油达4 941 m3,在推荐配产基础上考虑一定系数后,圆筒型FPSO原油、生产水和气体设计处理能力分别为5 930、3 950、78 330 m3·d-1。“海洋石油122”圆筒型FPSO按照15年不进坞设计,在百年一遇恶劣台风环境下无需解脱。该FPSO主尺度见表1。

-->

-->

圆筒型FPSO由船体、主甲板、工艺甲板、二层甲板、生活楼等组成(图3)。工艺甲板及二层甲板主要布置工艺模块、电气模块、脱硫模块、电站模块等。主甲板主要布置机械设备间、液压泵站间、压排载管系、系泊设备、立管提升装置等。通过采用一体化设计,实现船体和上部组块的电气房间、空调冷水机组、通信系统、公用系统、仪控系统、海水系统及消防安全系统公用,使数据接口统一、界面少、投资低。由于油田硫化氢含量较高,该圆筒型FPSO在生活楼设置了临时避难所。

流花11-1/4-1油田群由圆筒型FPSO进行供电,为涵盖正常生产、FPSO原油外输、导管架平台修井等多种工况需求,此圆筒型FPSO需配置5台7 600 kw原油发电机组,电站规模较大。此外,由于圆筒型FPSO上部组块设施较多,总质量达9 000余吨,对船体性能提出了较高挑战。为降低重心、提高上部组块布置空间,将柴油罐、淡水罐优化为舱室形式置于船体内。

为实现圆筒型FPSO与油田群其他设施的电力及物流传输,圆筒型FPSO设计时需考虑1根动态立管和1根动态电缆的登临,并保证圆筒型FPSO的运动偏移在管缆限位要求内; 同时考虑预留2个管缆护管,以满足后期其他设施接入。

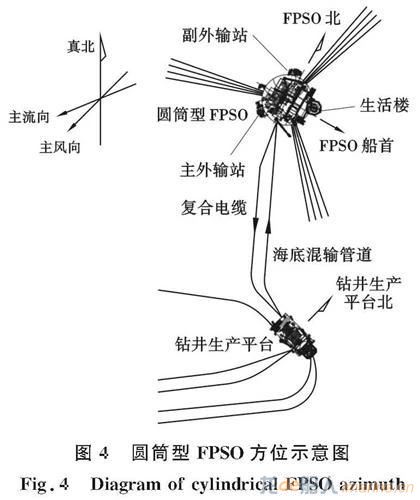

2.2 适应多点系泊的方位设计 流花11-1二次开发项目采用深水导管架回接圆筒型FPSO的开发模式,因此二者相对位置布置是油田开发安全作业的重要一环。深水导管架的位置已根据钻井中心位置确定,FPSO的位置须相对导管架位置确定,且应避免在深水导管架平台的主风向、次主风向、主流向的正上游,同时FPSO副外输点应不朝向导管架平台。在FPSO位置选择时,需从安全等级由高到低的顺序考虑:①内波作用下外输事故对钻井生产平台造成的风险; ②冬季季风作业外输风险; ③春夏季弱风、弱流环境下外输作业风险; ④FPSO生活楼布置需求; ⑤在规避生活区登临后,立管登临和立管干涉风险。

2.2.1 安全作业半径选取

FPSO与外输油轮间要考虑一定的安全半径,一般应为FPSO长度与穿梭油轮长度之和的3~5倍。根据圆筒型FPSO的特点,其安全作业半径D=(D1+D2+D3+D4)×(3~5)。其中:D1为外输装置距圆筒型FPSO中心距离,约50 m; D2为外输大缆长度,约100 m; D3为穿梭油轮长度,一般50 000~60 000吨级的穿梭油轮的长度约为200 m; D4为艉拖轮距穿梭油轮距离,约250 m。综上可得D为1 800~3 000 m。综合考虑南海多座船型FPSO的安全半径、南海恶劣环境条件及工程投资,圆筒型FPSO作业半径取2 500 m。

2.2.2 圆筒型FPSO位置布置

FPSO位置选择考虑因素:①流花海域环境特点(内波来自东、东南向,夏季台风来自东、东南向,冬季季风来自东北向); ②提油作业操作和安全需求(保证安全距离,故障时继发风险小或有合理反应时间与空间); ③对钻井生产平台、挑战号FPS安全的影响(台风环境下事故不造成继发安全风险); ④FPSO生活楼、立管、系泊系统的布置; ⑤各设施系泊系统间的相互影响(考虑挑战号FPS系泊系统原地弃置)。

南海东部季风多为东北来风,夏季西南来风较多但风速弱,极端条件(台风)多为东或东南来风。南海东部现有FPSO均采用单点系泊,考虑FPSO外输和极端工况时尽量远离生产平台,FPSO位置多位于平台的北偏西位置。由于流花海域主风向和次风向决定了圆筒型FPSO生活楼须布置在东南侧,受生活楼影响,该侧不适宜立管登临。常规南海东部单点系泊FPSO布置在平台东北侧的做法对于多点系泊FPSO不适用。次主风向为西南侧,同样不适宜布置FPSO。西北侧仍有老区设施(南海挑战号FPS),若在该位置布置FPSO将与南海挑战号FPS干涉,影响外输和系泊布置。因此,正南和东南侧将作为FPSO位置的选择点。流花海域的内波去向为西北方向,FPSO置于东南侧将会出现外输油轮在内波流作用下撞向固定平台的风险。此外,立管的受力及干涉也是FPSO方位选择的考虑因素。立管属于危险区域,其登临处应避开生活区位置。

综合内波流方向、生活楼位置、立管受力及干涉等,圆筒型FPSO位于钻井生产平台正北2.5 km位置(图4)。

-->

-->

2.3 各性能平衡的分舱设计

根据流花油田特点及组块与船体一体化设计理念,圆筒型FPSO需在船体内设置原油舱、压载舱、柴油舱、淡水舱、污油水舱、不合格油舱、燃料油舱及锚链舱。舱室分舱需考虑以下因素:①尽量降低重心,减少自由液面修正; ②注重各工况性能平衡,适应高密度原油的存储特点; ③设置中间空舱,有利于干式环网布置及后期维护; ④柴油、淡水等功能舱室对称布置在船体中间; ⑤从安全角度出发,原油舱采用压载水舱进行保护; ⑥满足规范要求,结构最优。

2.3.1 原油舱分舱设计

圆筒型FPSO装载能力由排水量与空船重量的差值决定,其中原油装载的重量占整个排水量的50%,其重心高度决定了全船的重心高度,因此对原油舱室进行合理分舱十分关键。

流花油田群高峰日产油4 941 m3,原油密度约0.94 t/m3,南海外输作业周期通常为6~9天,考虑3~5天恶劣天气及2天油轮延误,且南海东部常规提油的油轮在5万吨级以上,最终确定圆筒型FPSO的储油舱容为6×104m3。从原油外输的便利性、稳性、强度和结构重量最优、管线阀件及设备配置的角度出发,圆筒型FPSO共设置10个原油舱,其中8个沿FPSO船体径向呈放射状均匀分布(图5)。

-->

-->

2.3.2 压载舱分舱设计

压载舱容需满足拖航、在位等工况下对压载水的需求。基于圆筒型FPSO的特点及防污染的角度,压载水布置在船体外侧及阻尼板内。压载边舱宽度的设计须考虑满载原油舱利用率、空载压载水需求、破舱稳性、防碰撞和防污染等要求。

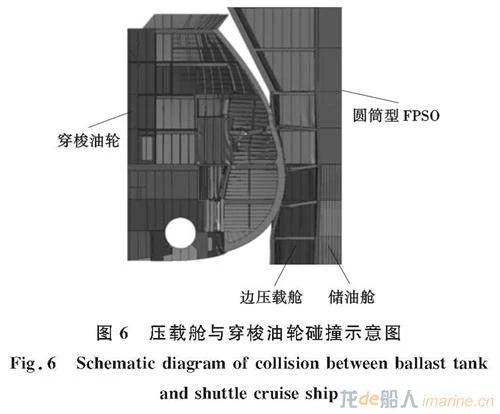

由于原油外输时,由拖轮辅助常规油轮进行作业,油轮与圆筒型FPSO碰撞风险较大。根据相近项目结构非线性时域耦合分析发现,在穿梭油轮碰撞过程中,首先是穿梭油轮的船体在水平和垂直方向发生屈曲,继而是FPSO的边压载舱在纵向上塌陷并被压碎(图6)。因此,需设置一定的压载边舱宽度以确保油舱安全。

-->

-->

圆筒型FPSO压载舱舱容需求较大,在满载工况时吃水约22.8 m,压载水量仅约3 300 t。在外输完成后的压载工况下,压载水量须达到31 800 t左右,以保证满足18.5 m的最小吃水要求。因此,压载舱宽度过小,将显著提高压载工况重心,从而直接降低GM值,进而显著增加二阶横摇运动; 但压载舱宽度过大,又会减少原油舱的舱容。结合压载水量的需求、避免圆筒型FPSO碰撞的安全性及破舱稳性要求,“海洋石油122”圆筒型FPSO压载边舱宽度最终设为5 m。

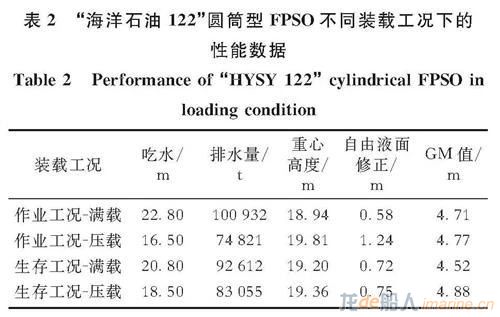

对“海洋石油122”圆筒型FPSO不同极端装载工况进行分析(表2):在所有极端工况下,GM值为4.5~5.0 m,达到了原油舱和压载舱分配的较好平衡,也充分说明边舱宽度设计为5 m的合理性。

-->

-->

2.4 安全便利的压排载系统

FPSO压排载系统取水主要来源于海底门,但中国南海新建船型FPSO的海底门及其压载水管线在实际运营中均出现了不同程度的腐蚀,从“海洋石油119”FPSO开始,中国海油在FPSO设计中均考虑采用边舱取水的方式。

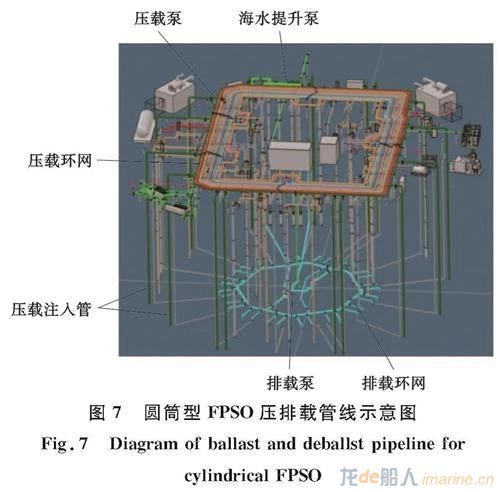

圆筒型FPSO的压排载系统主要用于合格原油外输、风暴及其他作业工况的调载,其用水量较大。结合流花11-1油田实际海域环境、圆筒型FPSO自身特点和作业需求,压排载系统方案研究需考虑系统可靠性及安全性、高空间利用率和操作与维修便利性、一体化设计等因素。借鉴“海洋石油119”FPSO设计经验,考虑采用无海底门设计,减少安全隐患。由于圆筒型FPSO较船型FPSO的水线面小,为了安全,压载和排载采用相互独立的泵。因此,考虑采用双环管型总管式压排载系统,压载和排载各为一根环形总管,排载环网与压载环网相互独立。压、排载系统环网及控制阀门均设置在干式环境,有效避免以往项目中湿式操作环境对环网和控制阀门本体的腐蚀风险。

“海洋石油122”圆筒型FPSO船体直径为72 m,充分考虑压载边舱宽度5m和原油舱宽度需求,圆筒型FPSO的中间可设置直径为12 m的干舱,用于布置排载管线和相关泵,有效利用FPSO底部和中心空舱,从而减少主甲板使用面积。压载管网采用穿压载舱提升泵取水,避免水下检查与维修风险和额外海水舱设置; 压载环网及控制阀门设置在主甲板空间,便于作业人员日常巡检维护。

-->

-->

3 圆筒型FPSO关键技术

圆筒型FPSO作为大水线面、浅吃水的浮式设施,应用于环境条件恶劣的南海海域,面临诸多技术挑战,包括运动特性复杂、外输作业风险高、系泊载荷大、建造周期长等,基于上述挑战,开展船体主尺度优选与阻尼板设计、外输方案设计、系泊系统设计及建造合龙设计等关键技术研究。

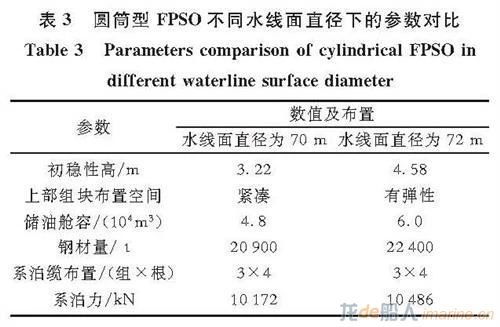

3.1 船体主尺度优选 圆筒型FPSO主尺度与空船重量、储油舱容需求、总体性能等密切相关,在初步估算后,考虑水线面处船体直径70、72 m两种主尺度进行对比分析,结果如表3所示。可以看出,船体水线面处直径由70 m增至72 m后,虽会使钢材量及系泊力增加,造成工程投资有所增加,但初稳性高可增加1.36 m,运动性能更好,横摇固有周期降低,可显著降低低频横摇角3°。此外,由于流花11-1、流花4-1油田高峰日产油近5 000 m3,圆筒型FPSO水线面处直径若为70 m,将导致油田高峰时装载能力小于10天; 而直径72 m则可增加舱容12 000 m3,能够更好地与5万吨级穿梭油轮匹配,有助于减少外输频次,降低外输作业费用和作业风险。同时,船体直径增加后,可增加上部组块布置面积近300 ㎡,满足现有油田布置需求,并为后续预留提供了弹性。综合分析,水线面处船体直径采用72 m的方案。

-->

-->

3.2 阻尼板设计

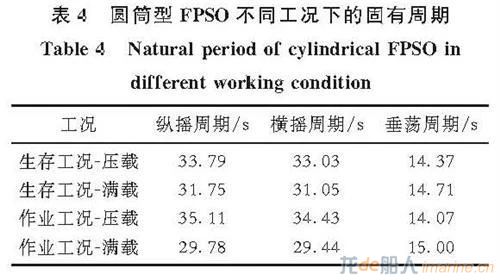

圆筒型FPSO吃水较小、水线面和迎流面积大,存在垂荡运动幅度较大等问题。对圆筒型FPSO进行时域耦合分析,发现不同装载工况下,圆筒型FPSO的摇摆周期是升沉周期的2倍多(表4),呈现典型的参数激振现象(马修不稳定性)。因此,阻尼板的抑制作用是降低船体运动的关键,可有效增加圆筒型FPSO的垂荡运动和摇摆运动固有周期,增加运动阻尼。

-->

-->

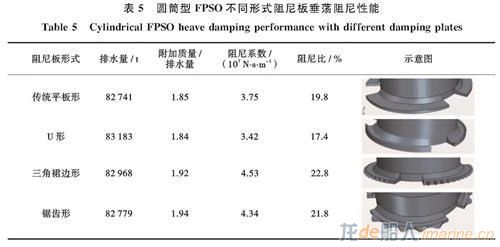

传统圆筒型FPSO的阻尼板均为平板型,由于阻尼板作为悬伸结构,在减小垂荡运动的同时也承受较大的波浪载荷,对结构设计不利,不宜无限增加阻尼板尺寸去提高阻尼性能。因此,考虑在阻尼板外侧或上方增加一定附加结构,以较小的结构强度设计代价改善其垂荡阻尼性能。采用CFD软件进行强迫振动数值模拟,得到不同阻尼板形式下,圆筒型FPSO在其垂荡固有周期附近的附加质量与阻尼系数,进而得到表征其阻尼性能的阻尼比(表5),可以看出,在传统平板型阻尼板基础上,在外侧增加锯齿或三角形裙边,阻尼系数明显提升。这是因为锯齿或三角形裙边改变了阻尼板附近的流场分布,增加了涡旋脱落与流动分离,提高了其黏性阻尼特性,阻尼效果与锯齿或三角形裙边的密度及径向高度有关。

-->

-->

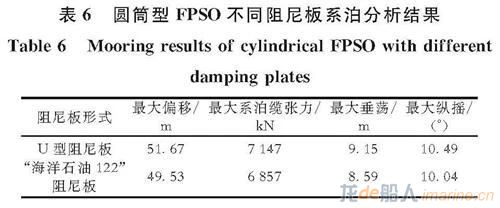

综合考虑建造便利性,最终选择在原9 m阻尼板外侧,均匀增加15个径向高度为2 m的锯齿作为“海洋石油122”圆筒型FPSO的阻尼板。模型试验结果也验证了该形式阻尼板能够提供更大的2阶阻尼,可为圆筒型FPSO提供更好的运动抑制效果。

将采用该形式阻尼板与U型阻尼板的圆筒型FPSO时域系泊结果进行对比(表6):该形式阻尼板可有效降低偏移、系泊缆张力、垂荡运动等5%左右,圆筒型FPSO运动性能得到有效提升。

-->

-->

3.3 非动力定位外输方案设计

圆筒型FPSO由于不具有风向标效应,外输作业环境一般要求6级风以下。流花海域冬季受强烈东北季风影响,夏季受内波流影响。由于常规油轮定位能力较差,采用其进行外输作业时,合理设置外输点是关系到圆筒型FPSO在南海安全作业的首要问题。

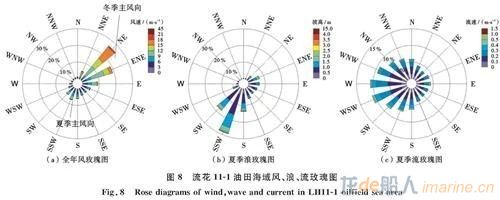

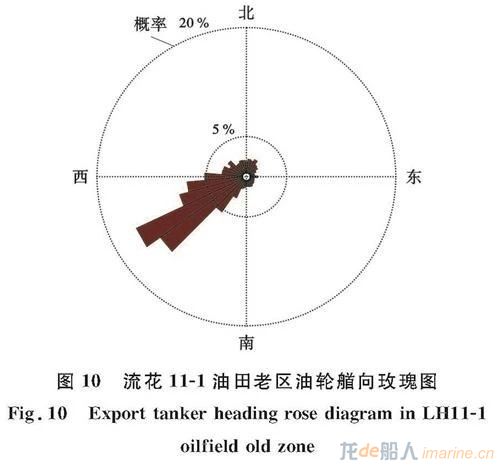

从流花11-1油田所在海域风、浪、流玫瑰图(图8)可以看出,该海域冬季东北季风明显,夏季风向多变,以西南偏南和西南为主,浪向与风向分布特点相似,但流向与风向分布较大差异。此外,该海域是内波最严重的区块,尤其是夏季,平均每月发生几十次(图9)。

-->

-->

-->

-->

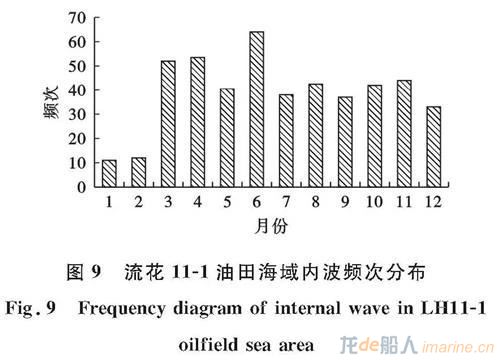

南海胜利号FPSO目前仍在流花11-1老区作业,根据1996—2014年提油作业期间外输油轮方位统计,在不干预的前提下,外输油轮艏向玫瑰图如图10所示。可以看出,外输油轮位于西南侧的占比最大,在春夏季弱风、弱流环境下,外输油轮仍会出现在东北侧。位于西北侧和东南侧概率极小的主要原因是在弱风、弱流环境下外输油轮绕外输点的转动发生概率较小。

-->

-->

在流花海域环境条件下,从提高外输概率角度出发,圆筒型FPSO需考虑设置2个外输点以适应常规油轮的外输。西南外输点设置在圆筒型FPSO南偏西60°附近,并作为主外输点,北外输点设置在圆筒型FPSO北偏东30°,并做为副外输点(图4)。经评估,该设置下全年外输作业效率可达90%以上。

3.4 系泊系统设计

圆筒型FPSO排水量、受风面积和迎流、迎浪面积都很大,造成圆筒型FPSO系泊缆绳张力远大常规FPSO。由于圆筒型FPSO偏移较大时,会使立管处于绷紧状态,立管顶部和末端受力迅速增大。因此,系泊系统设计时须使圆筒型FPSO偏移控制在百米以内。

若采用钢缆锚链方案,由于系泊缆为悬链线型,在初始位置附近回复力很小,造成FPSO动能较大,加速度和速度较大,从而使系泊缆动态张力较大,容易陷入刚度增加、受力增加的恶性循环,较难开展设计系泊缆,且对系泊缆数量需求较多。经评估,“海洋石油122”系泊系统若采用钢缆锚链方案,需要至少3组、每组7根锚链才能满足要求。结合以往圆筒型FPSO系泊方案的经验,“海洋石油122”圆筒型FPSO采用聚酯缆方案进行系泊,由于系泊缆近乎水平且为张紧式,单缆刚度曲线近乎线性,可对圆筒型FPSO的位移快速做出反应,系泊缆数量可降至3组、每组4根,显著降低工程投资。

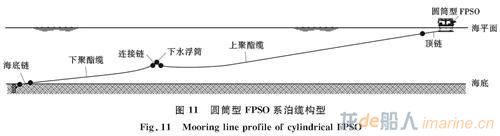

由于系泊缆需避免与立管交叉跨越,且须避开生活楼与外输点,由平面内环境载荷最小的原则确定立管登临位置在南偏西,综合考虑降低系泊张力,确定了3组、每组4根的系泊缆布置方式(图4)。为避免聚酯缆触底风险,在每根聚酯缆中下段分别悬挂1个40 t的浮筒,承担上下2段聚酯缆的重量(图11)。

-->

-->

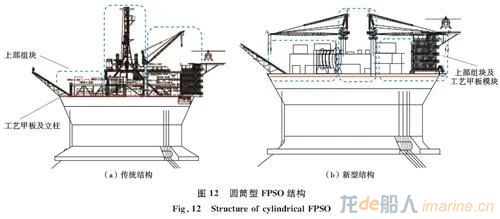

3.5 适应高效建造的结构设计 以往圆筒型FPSO的合龙方案通常为先合龙工艺甲板,再在工艺甲板上布置各个组块模块,建造周期约36个月。该方案使得合龙对接及调试工作量很大,工期较长,从而使得整个圆筒型FPSO平台建造周期都被大大延长。与以往结构设计(图12 a)不同,“海洋石油122”圆筒型FPSO结构设计采用一体化结构设计(图12b):建造阶段将每个合龙对接组块的上部组块、工艺甲板和支撑立柱采用一体化建造; 与此同时,将主甲板、主甲板支墩和圆筒型船体一体化建造; 合龙对接阶段,通过吊装,将每个合龙对接组块的上部组块、工艺甲板和支撑立柱组成的整体,一次性完成与主甲板、主甲板支墩和圆筒型船体组成整体的对接。新型结构设计方案使得各组块模块与工艺甲板能够整合在一起建造,可大大缩减合龙周期,从而提高圆筒型FPSO的建造效率,缩短平台的整体建造工期。此外,该新型结构设计还可实现组块设备设施直接布置在工艺甲板上,而无需再铺设一层下层模块甲板,有效减少了平台重量,同时降低了上部组块重心。

-->

-->

4 结论及建议 基于应用于南海流花11-1油田二次开发中所采用的“海洋石油122”圆筒型FPSO在设计、制造等阶段面临的诸多挑战,提出了圆筒型FPSO一体化设计理念、适应多点系泊的方位设计、各性能平衡的分舱设计以及安全便利的压排载系统等设计方案。在此基础上,为满足布置空间与储油需求前提下,提高圆筒型FPSO在高波陡下的运动适应性,确定了船体的合理水线面直径及在阻尼板外侧增加锯齿形裙边的阻尼板设计,有效降低圆筒型FPSO的升沉与偏移; 为降低外输作业风险,提高外输作业概率,开展了非动力定位油轮外输方案设计,设置了圆筒型FPSO的合理外输点; 为降低系泊张力,研究采用了聚酯缆系泊系统,降低了系泊工程投资; 针对以往圆筒型FPSO建造周期长、调试工作量大的不足,进行了一体化结构设计,大大缩减了上部组块与船体的合龙周期,为后续同类大型海洋工程结构物设计及建造提供了参考。

目前该圆筒型FPSO已进入建造阶段,由于该FPSO外输油轮为非动力定位船舶,建议在其后续运营阶段重点关注外输作业的安全问题。(来源:《中国海上油气》2023年02期,作者:中海油研究总院有限责任公司 李达,白雪平,张婧文,易丛,苏云龙,陈国龙,胡斌 )

|