|

|

作者:吴 安 王忠强 孔明敏

提要

本文结合实际船型的设计要点,从船舶设计的角度对双相不锈钢化学品船液货舱内通道的相关要求进行了简要介绍,为化学品船液货舱通道设计提供参考。

关键词:化学品船 液货舱 通道布置

一、前言

化学品船主要用于运输各种有毒、易燃、易挥发或有腐蚀性化学物质。液体化学品船多为双层底和双重舷侧结构,货舱设有分隔并装有专用的货泵和管系。货舱内壁和管系采用不锈钢材质或涂装抗腐蚀涂料。

化学品船经常要换装货物,每个舱室都配备有一套洗舱系统。洗舱系统将货舱内壁、底部和内部结构物上的附着物、沉淀物等先清洗到舱底,然后由扫舱系统抽吸,排至污油舱。按原油轮洗舱的要求,舱内被直接清洗的垂直壁面应达到85%以上,水平壁面应达到90%以上,而有些船东对洗舱的要求甚至更高。这样,普通船舶舱壁上的纵骨、加强筋和强横梁等结构就成为了洗舱的最大障碍。为了方便液货舱的清洗,化学品船普遍采用了槽型舱壁,而且在设计时,将主甲板骨架置于主甲板之上(外翻甲板骨架结构)。在这种情况下,舱壁上的梯子、平台等舾装件就成为了洗舱的最大障碍。毫不夸张的说,化学品船的核心就是液货舱,而液货舱内通道的设计直接决定了化学品船液货舱设计建造的成败。下面我们就对38000T不锈钢化学品船的液货舱通道的设计要点进行介绍。

二、38000T不锈钢化学品船简介

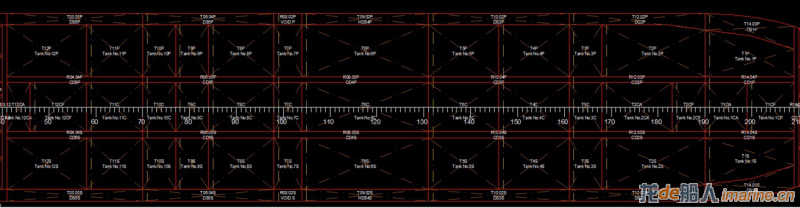

2.1.货舱布置(见图1)

38000T不锈钢化学品船货舱被分隔成39个舱,另外在甲板上布置了4个货舱,这些货舱共有19种大小不同的规格,舱容从400m3到2500m3不等。货舱大小的不同,增加了通道设计的难度。

-->

-->

图1 38000T不锈钢化学品船液货舱分割图↑

2.2. 技术规格书要求

(1) 通道布置采用直梯与斜梯相结合的方式,并在相应位置布置大小合适的休息平台。

(2) 直梯:直梯与水平的夹角不应超过70度。梯架由扁钢构成,梯架宽度300mm;水平踏步由截面20mm×20mm的两根方钢构成,方钢的角边朝上,踏步等间距布置,垂向间距250~350mm。

(3) 斜梯:斜梯倾斜角度不大于70度。梯架宽度400mm;水平踏步由截面20mm×20mm的两根方钢构成,方钢的角边朝上,踏步等间距布置,垂向间距250~350mm。斜梯应在踏步的两侧合适的高度处设置坚固的扶手,两侧扶手宽度650mm,采用19mm圆钢材质。

(4) 平台:平台尺寸不小于800×800mm。踏步采用20mm×20mm的方钢,并布置有保护栏杆;从主甲板到第一部休息平台的垂向高度不得超过2.5米,其他平台之间的垂向高度不得大于6米。

三、通道布置方案

(1) 38000T化学品船的分段划分比较特殊,货舱的每一面,即主甲板、双层底、前后横隔舱、左右纵隔舱都被单独划为一个分段。

(2) 38000T化学品船货物装卸系统采用一舱一泵的液压驱动货油系统,43个货舱里布置有43只货油泵和43套独立货物装卸管系,复杂的管路系统增加了通道布置的难度。在进行通道设计的时候,必须考虑货油泵的位置及管系,布置时要合理避开。

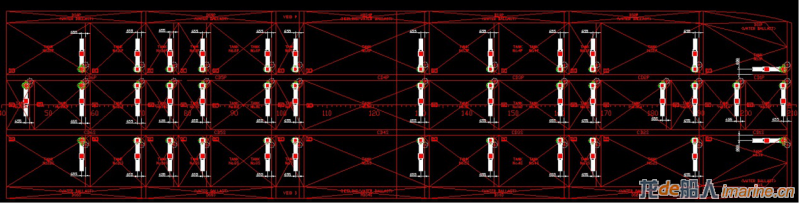

(3) 为便于后续安装及精度控制,我们拟将每个舱室的通道布置在一个分段上。另外,考虑到每个舱的货油泵都布置在尾部,我们排除了将通道布置在舱室尾部横隔舱的可能。再仔细查看货舱的划分图,我们发现很多舱室的纵向距离小,而靠近艏部的两侧货舱因为线型原因,横向距离小。在综合考虑上述情况之后,我们决定除艏部两侧货舱的通道布置在纵隔舱以外,其他货舱的通道都布置在横隔舱上(见图2、图3、图4)。

-->

-->

图2 货舱通道初步布置方案俯视图↑

从图2中我们可以看出,在39个货舱中,除艏部左右舷两个货舱因为横向间距太小,通道采用纵向布置以外,其他37个货舱的通道都采用横向布置。

-->

-->

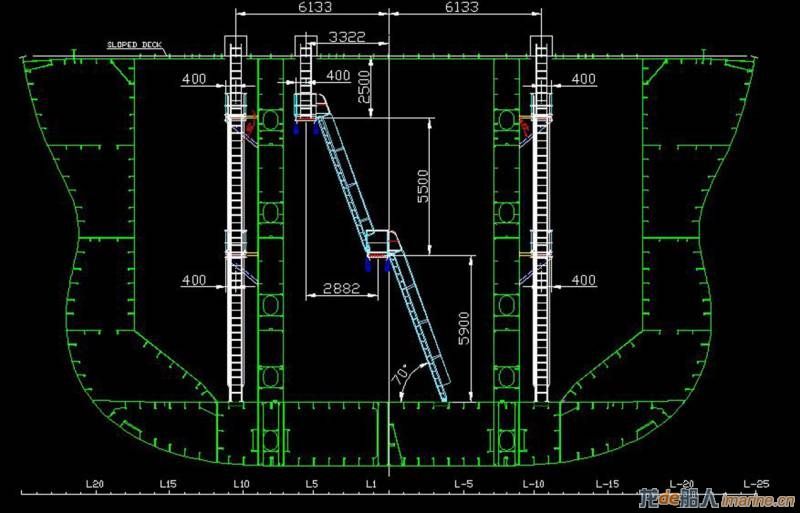

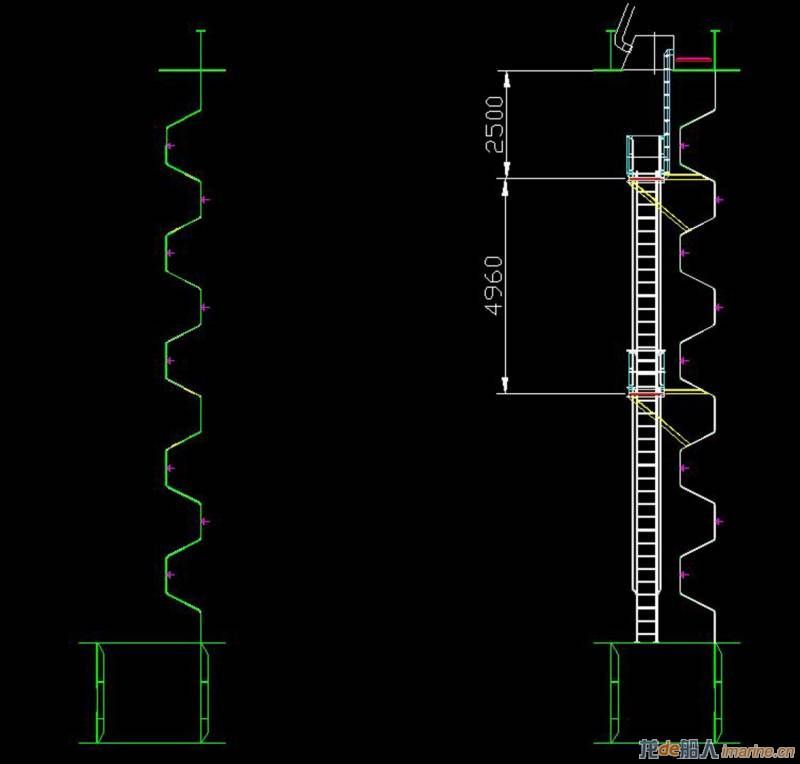

图3 艏部舱室通道布置横向视图↑

-->

-->

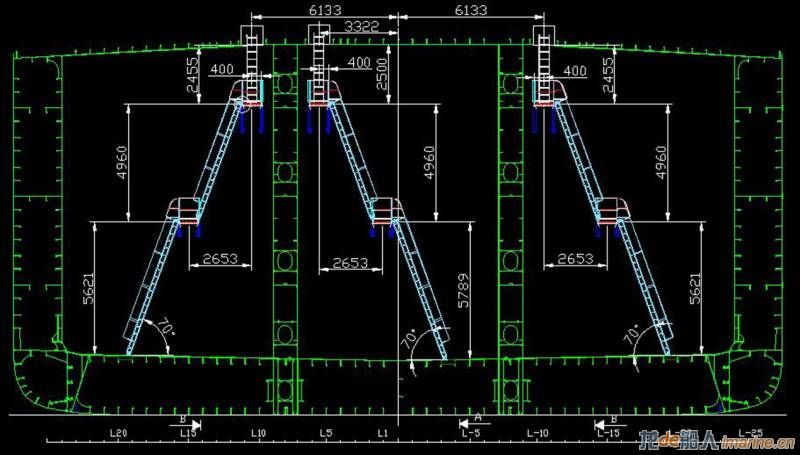

图4 其他舱室通道布置横向剖视图↑

从图3及图4中可以看出:

(1)所有舱室的通道都采用一直梯、两中间平台搭配两斜梯的布置,这样在保证通行安全的前提下,更节省空间,方便洗舱机清洗。

(2)按照规范要求,第一部平台必须布置在距离甲板基线不大于2.5米的位置,每部斜梯之间的垂向高度不得超过6米,即平台与平台之间、平台与双层底之间高度不超过6米。

(3)因38000T化学品船主甲板采用横向梁拱结构,这样就容易造成左右舷的通道布置与中间舱不一样,现场生产及安装易混淆。为避免发生此类问题,我们将中间甲板高度15550B.L作为基座线高度,三个舱的通道布置位置都以此基线为起始坐标,这样就简化了斜梯的类型,方便现场生产。

四、几个典型问题研究

随着布置方案大框架的确定,我们开始针对梯子及平台的设计进行深入研究,并发现了不少细节问题,下面就遇到的几个典型问题及解决方案进行分析论述。

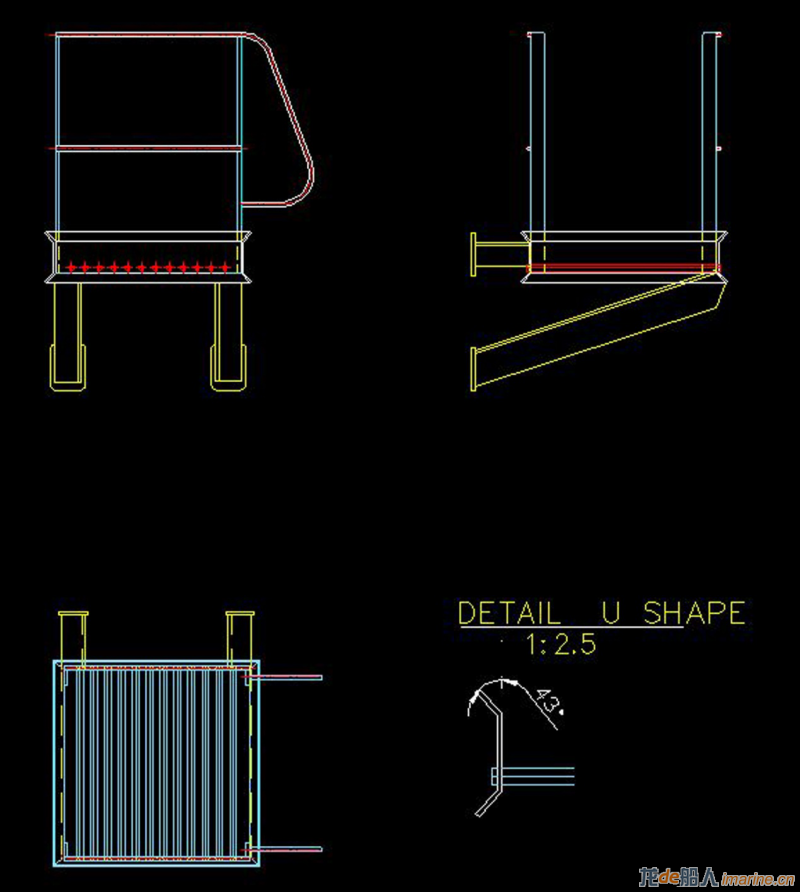

4.1.横隔舱平台布置

38000T化学品船货舱的横隔舱形式比较特殊,不像其他的化学品船及油轮那样采用垂直槽型舱壁形式,而是采用了水平槽型舱壁形式(见图5)。如果采用垂直槽型舱壁,那么其与主船体的连接形式常常采用上、下墩的结构,在上墩与主甲板、舱壁及下墩与内底、舱壁的连接区域,由于结构不连续,可能会出现应力集中现象,特别是下墩,由于受到液货压力和舱壁传导而来的应力的双重作用,更会出现高应力现象。水平槽型相对于垂直槽型,其结构的连续性更好,出现高应力现象的可能性更小。

-->

-->

图5 典型横向槽型舱壁剖视图↑

仔细查看图5左侧,我们发现,横向槽型舱壁有很多折弯点及拼板板缝线(图中三角箭头处)。而船级社规范要求折弯处及板缝线附近50mm范围内不得有任何的焊接,以避免出现高应力现象。这就给我们布置中间平台增加了难度,在设计的时候,必须考虑如何在狭窄的空间内避免平台支撑脚出现在上述范围内。我们在规范规则允许的范围内,不断调整平台间的位置,在保证平台强度的情况下调整支撑脚的角度,使其远离折弯及板缝线,最终完成了通道的总布置(见图5右侧)。

4.2. 梯子及平台框架结构的选用

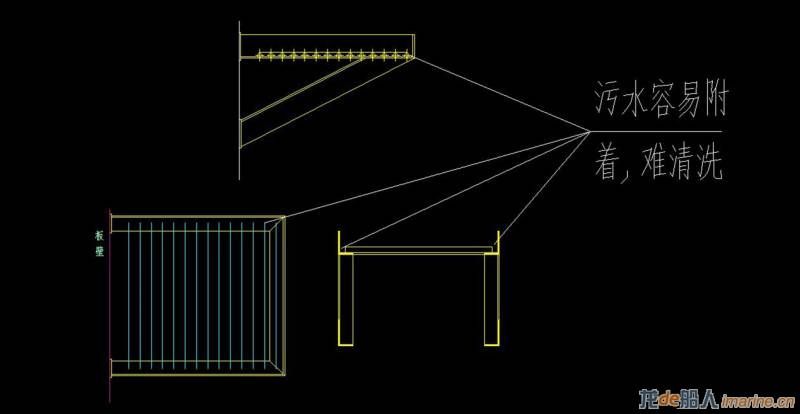

该船船东对洗舱的要求很高,指定必须达到100%。在这种情况下,我们在设计梯子、平台的时候必须对舱室清洗的方便性加以特殊考虑。最典型的问题就是梯子及平台的框架结构到底应采用角钢、扁钢、还是其他形式?

如果采用角钢形式的平台结构(见图6),由于角钢平台有折边,容易造成污水附着,极易产生清洗死角,不利于货舱的清洗。而如果采用扁钢的话,虽然利于货舱的清洗,但是在同样厚度的情况下,扁钢的强度比角钢低,平台强度无法保证,必须加厚扁钢的厚度。这样既造成了不必要的材料浪费,也额外增加了空船重量,降低了该船的经济性。我们通过深入研究发现,污水易附着在角钢上,主要是因为折边为90度,如果我们调整折边角度,让其线型更加光顺,那么污水也就不易附着,更利于清洗了。于是,我们想到了一种新型角钢——U型钢。采用U型钢的平台结构示意图见图7。

-->

-->

图6 角钢平台示意图↑

-->

-->

图7 U型钢平台示意图↑

对比图6和图7不难发现,U型钢折边角度比角钢更小,污水因为重力的作用,不易附着在上面,更利于清洗。因此我们将其作为梯子框架的制作形式。

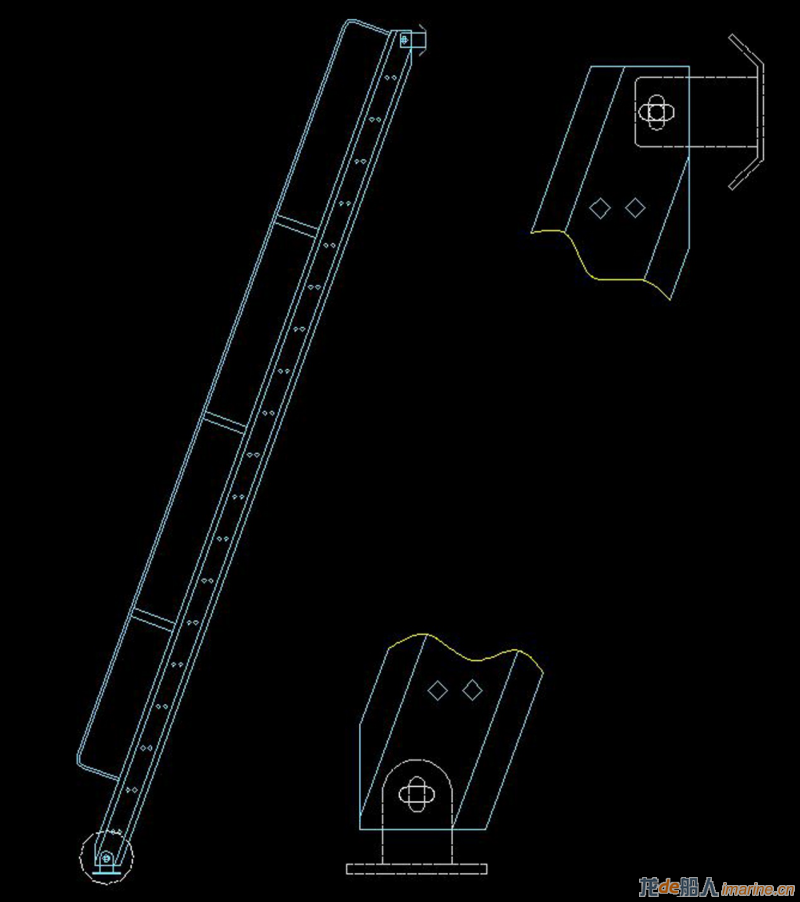

4.3. 减少晃荡对舾装件造成的冲击

船舶在航行过程中难以避免地会产生振动,货舱内的液态化学品会随之晃荡。由于舾装件浸没在液货中,液体晃荡会给舾装件带来冲击,经过日积月累的影响,舾装件容易变形、甚至断裂。如何减少类似情况的发生、延长舾装件使用寿命,成为我们面临的又一难题。

日常生活中我们常常发现,具有弹性的物体即使与刚性的物体碰撞也不容易损坏,那么我们是不是可以将舾装件设计的具有“弹性”呢?通过仔细研究,我们尝试改变梯子支撑脚的连接方式,将其由原来的直接焊接在梯架上的“刚性”连接方式,改为“弹性”连接(见图8)。

-->

-->

图8 斜梯典型详图↑

如图8所示,我们采用螺栓连接的方式固定梯脚与梯架,并且在水平及垂直方向都采用长腰圆型孔。相比梯脚直接焊接在梯架上的“刚性”方式,这种方式给梯架预留了一定的自由行程,使其具有“弹性”,可以吸收船舶航行中的振动所产生的能量,从而减少断裂。

解决上述几个问题后,我们委托洗舱机厂家根据最终的通道布置方案,通过计算机模拟,进行了洗舱阴影面计算,获得了令人满意的结果。

六、结束语

38000T化学品船液货舱通道的布置设计过程中,得到了船东很多积极的建议,使其布置不断完善、合理。当然,还有很多细节部分有待完善,例如4个甲板舱的通道布置等。 |

|