本帖最后由 船舶新闻 于 2016-1-22 14:37 编辑

伦敦是著名的“雾都”,1952年发生的伦敦“毒雾”事件曾经夺走了1.2万人的生命。而后,英国政府痛定思痛,开始了铁腕治污的自我救赎。

-->

-->

-->

-->

经过半个多世纪的不懈努力,如今的伦敦,阳光早已驱散迷雾,城市文明与自然环境和谐共处。

-->

-->

-->

-->

Δ英国关闭最后一处煤矿——凯灵利煤矿

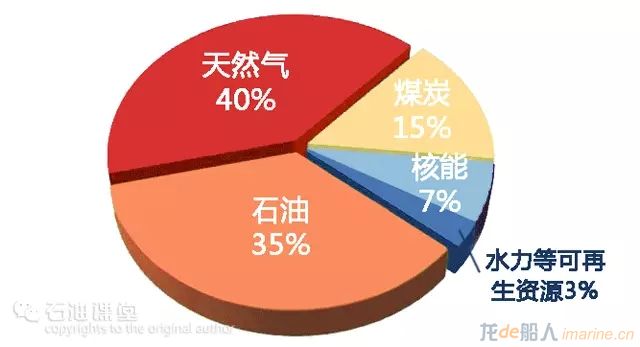

天然气作为一种无色无毒、热值高、洁净环保的优质能源受到了英国人的青睐,其天然气市场更是与日扩张,成为世界十大天然气消费国之一。

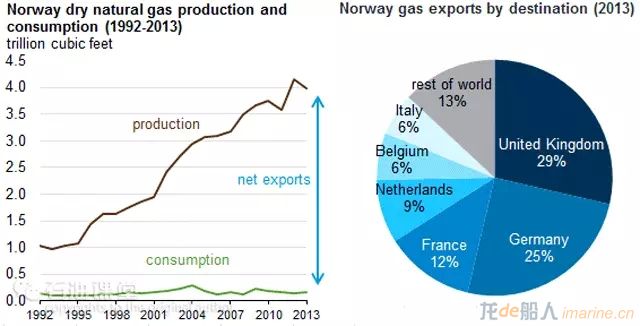

然而,英国的天然气产量并不能满足自身需求,需要从国外进口。

-->

-->

俗话说远亲不如近邻,模范邻居挪威恰好拥有全世界最先进的深海油气开采技术和丰富的油气储量,是世界天然气产量十强。

-->

-->

1997年,挪威的外海发现了“奥门蓝格”气田,它的储量高达3970亿立方米(当年中国最大的气田储量为2510亿立方米),这足够在未来40年间承担英国20%的用气量。

-->

-->

但北海飓风频发、暗流涌动,开发环境恶劣,长期以来人们只能望洋兴叹。

-->

-->

随着深海油气开发技术的飞速发展,挪威国家石油公司下定决心着手开发“奥门蓝格”气田。

-->

-->

这是一项历经十年、耗资百亿美元的庞大工程。总体而言分为三个阶段: 一、开采天然气;

二、输送至陆上处理厂加工成合格的天然气;

三、将合格天然气外输至英国。

-->

-->

三个阶段这里轻描淡写,但工程背后的艰辛又谁人知悉?

气田开发

一确定开发方案 难题:“奥门蓝格”气田埋深大,海况恶劣! “奥门蓝格”气田距挪威120公里,所在地水深1000米,储层位于海底以下2000米处。这就意味着穿越1000米的海水后还需要在海床上钻进超过2000米,才能开采到天然气。

-->

-->

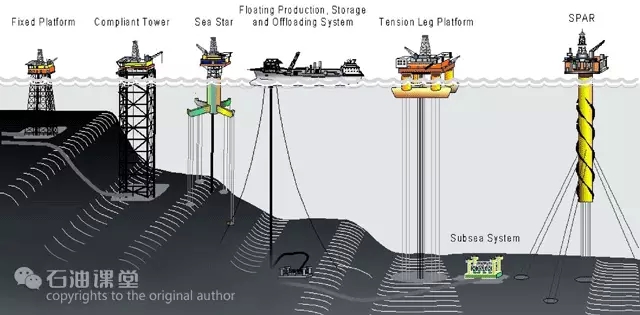

△适应不同水深的作业装备

但北海狂风肆虐、常年暗流涌动,在未来的天然气生产过程中常规的FPSO、张力腿平台和Spar平台都极易受到海流和飓风的影响,长期稳定供气存在隐患。另外在深海建造浮式生产设施投资巨大,开发团队需要对技术风险和投资方案进行慎重考量。

-->

-->

△恶劣的海况会使钻具与隔水管产生剧烈摩擦

-->

-->

2000年前后专家提出了一个大胆的设想——既然在海上造平台困难重重,那为何不把平台安装在海底呢? 这就需要一个集成了水下钻井基盘和水下采油树的多功能装备,在工程专家的努力下,它最终闪亮登场了!

-->

-->

△固定在海床上的“钻井基盘”,无论海面风急浪高,它都能风雨不动安如山

-->

-->

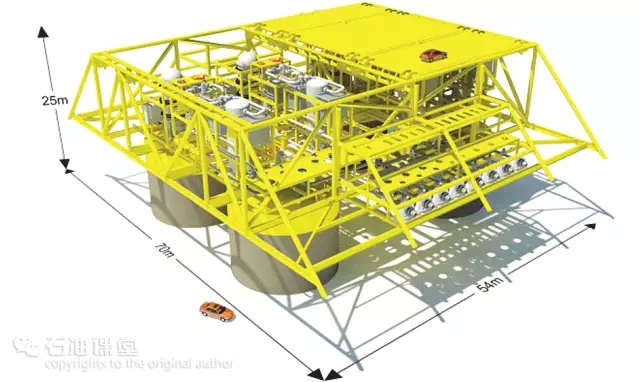

△设计

-->

-->

△建造

-->

-->

△重达1000吨

二海底钻井基盘的安装

难题:定点安装1000吨的海底钻井基盘 在波涛汹涌的北海,安装重达1000吨的钻井基盘,最大的挑战是定点。海面微小的误差在1000米深的海底都将被放大,失之毫厘差之千里,一旦定点失败,损失可就惨重了%>_<%

-->

-->

△利用驳船运输至指定海域

为了能够准确吊装海底钻井基盘,巨型起重船“迪亚拉夫号”登场了,它承担这个项目的服务费达到了2100万美元。

-->

-->

△起重量达到14000吨,相当于80架波音747

-->

-->

△进行吊装作业

-->

-->

△全程使用ROV监控,不断调整位置

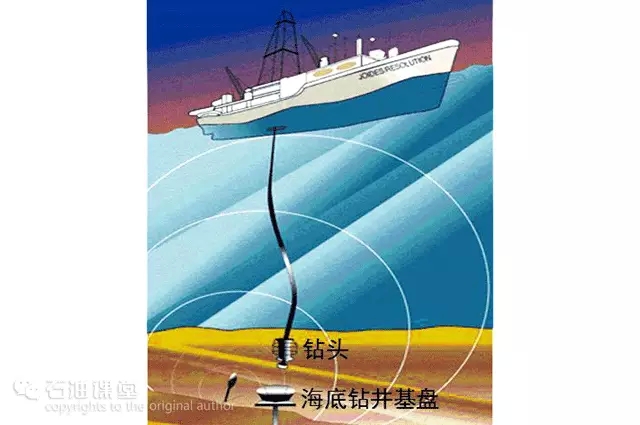

项目团队最终不负众望,仅仅40厘米的着陆误差已经相当完美。沉放作业完成后,需要从海面将钻具顺隔水导管下放至海底钻井基盘,然后进行钻井作业,这里选择了机动性最好,具有自航能力的钻井船执行任务。

承担任务的是Seadrill公司的“West Navigator”钻井船,它的最大作业水深为2500米,最大钻井深度达到9000米,完全能够胜任这个项目的要求。

-->

-->

-->

-->

-->

-->

-->

-->

钻头通过水下基盘引导进入预定井眼位置,并以此为起点钻进2000米,直至气藏位置。

-->

-->

△三维模拟选择井口位置

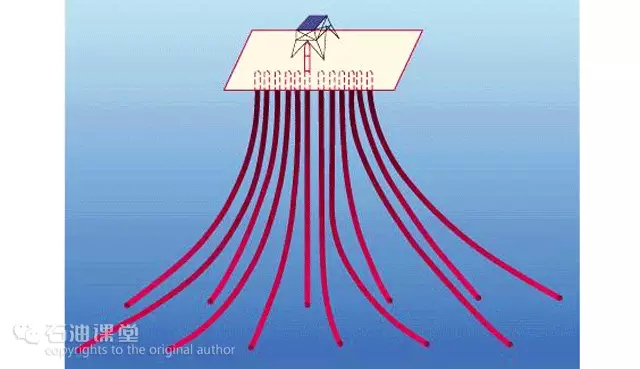

为了最大限度的提高投资的经济性,每套水下生产系统预留了6个井槽,将来可以打更多的井。

-->

-->

△丛式井:从限定的井场向不同方位钻多口定向井

-->

-->

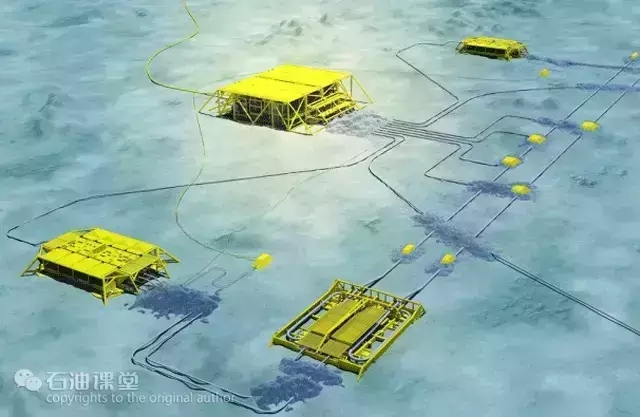

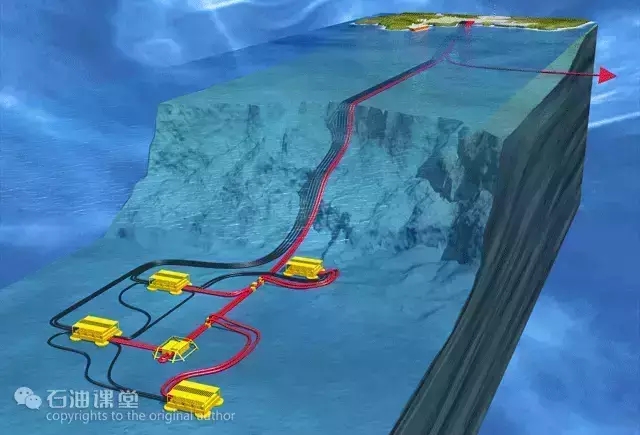

△4个海底钻井基盘控制24口井

完成钻井作业后,海底钻井基盘开始控制气井生产。每天能够开采7000万立方米的天然气,平均单井日产量达300万立方米。什么概念?2014年西南油气田新井单井日产量大约为15万立方米。也就是说,“奥门蓝格”一口井相当于西南油气田20口井!

-->

-->

△丰厚的利润为该项目的实施提供了有力保障

“奈汉姆纳”天然气加工厂

一建设加工厂

开采出来的天然气原生气含有大量的CO2、H2S、水、重烃、汞等杂质,并不能直接使用,必须进行处理,但是周边并没有天然气加工厂,因此必须建设新的加工厂,厂址选在了古森小岛上一个宁静的小村庄——Nyhamna“奈汉姆纳”。

-->

-->

进口钢材、挖掘岩石,每天都有两千多个工人在这里忙碌着,天然气加工厂的到来彻底改变了这个小岛的命运。

-->

-->

建成的处理厂加工效率非常高,天然气从进入工厂到加工成为合格天然气仅需10分钟。

-->

-->

△加工厂鸟瞰

二残渣处理

海底低温高压的环境使得开采出来的天然气含有大块天然气水合物,高能的天然气水合物如果直接进入工厂会十分危险,甚至有可能带来毁灭性的灾难。

-->

-->

因此,重达1万吨的水合物捕捉器扮演着“神盾”的角色

-->

-->

-->

-->

△过滤装置

-->

-->

三冷凝油处理

天然气加工过程会产生大量的冷凝油。为了解决冷凝油的存储和运输问题,工程师们在附近的山体中挖掘了容量达23万立方米的巨大洞穴储存冷凝油。

-->

-->

△洞穴封存

虽然气田和加工厂的建设都已完成,但是要把天然气从气田输送至加工厂并不容易,还需要建造长约120km的管线。

一动力和信号输送

陆地连接站和海底钻井基盘需要一条电缆作为传递能量和信息的渠道,就像母体通过脐带向婴儿传递营养和信息一样,因此称之为脐带缆。

-->

-->

△脐带缆长达125km

-->

-->

△包含液压管线、光缆以及电缆

海底崎岖不平,工程专家利用三维模拟技术寻找最优的管线施工路径。

-->

-->

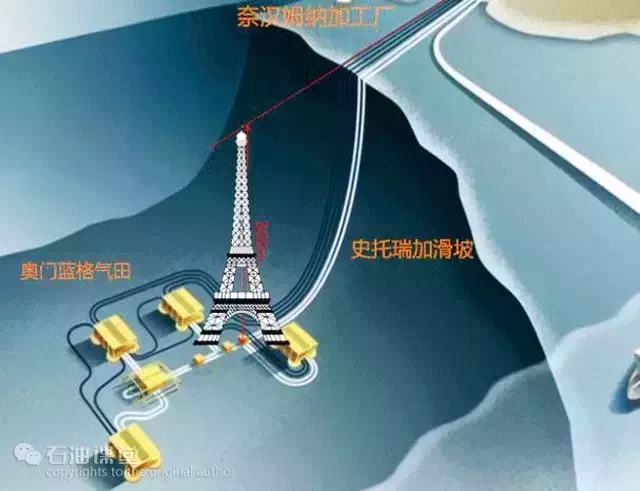

此外,脐带缆还要跨过一个高达300米的史托瑞加滑坡。

-->

-->

△滑坡高度接近埃菲尔铁塔

崎岖的海床,陡峭的滑坡,严格的精度要求,都向工程师提出了挑战。

-->

-->

普通的水下机器人无法胜任这项工作,工程师们不得不另求贤能——“蜘蛛号”ROV,它靠动力履带和有关节的腿活动,能够高效精确地在35°的海底斜坡上进行挖掘工作。

-->

-->

△“蜘蛛1号”能够挖掘3吨重的岩石

-->

-->

△“蜘蛛2号”装备了吸气嘴,可以吸起泥沙喷到旁边

1号负责挖掘,2号负责清理,它们通力合作,平整路径,应对挑战。

二海底管道铺设

天然气输送管道的铺设也面临着复杂地形的挑战,要根据地势的变化采用不同的铺管方式。

海底管道铺设详见石油课堂008期文章:“能源血管”大解密——海底油气管道是怎样建成的?

-->

-->

△“S”形铺管法:安全稳定,铺设效率高,适应能力强,张力大

-->

-->

△“J”形铺管法:适用于深海,张力小,铺设效率低

在临近海岸的浅水区可以采用更为灵活的“S”形铺管法,海岸线曲折、工作区域狭窄,因此需要使用特殊驳船——“孤独号”来进行铺管作业。

-->

-->

-->

-->

△利用定位器,从海边向气田铺设

当油气管道铺设至“史托瑞加”滑坡段时,地形陡峭,“S”形铺管法不再适用。此时采用“J”形铺管法,“S7000号”铺管船得以一展拳脚。

-->

-->

△由起重船改造,完成2万多根海管的铺设

三油气管道和海底钻井基盘连接

管线到达气田之后需要与海底钻井基盘进行连接,而且水下生产系统的管道错综复杂,需要一个管汇来分配和控制天然气的流动,这些工作将由管线终点站来完成。

-->

-->

△直接吊放至海底

将管汇吊放至海床,ROV负责各条管道的连接工作。

-->

-->

通过项目人员不懈的努力,将气田产出的初级天然气输送至挪威陆地加工厂的海底管线建造完毕。

“蓝格勒”天然气管线

初级天然气在挪威加工成合格天然气后,需要运送至英国以满足当地市场对天然气的需求。船舶和管道运输是最常规的运输方式。船舶运输建设投资小、运输成本低,但是连续性差、速度慢、受环境影响大;管道运输建造成本高,但是效率高,运送能力大,连续性好。 结合“奥门蓝格”气田天然气产量大、密度低、流动性强、输送量大的特点,最终决定了采用管道运输的方式。

-->

-->

△ “蓝格勒”管线全长1200km,是世界上最长的海底天然气管线

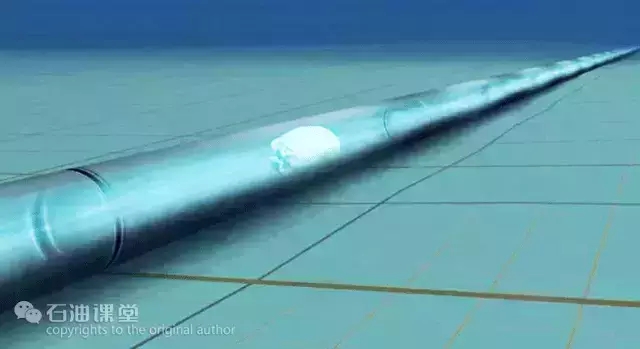

因为只需要输送流动性非常好的天然气,所以选用结构简单、成本较低的单壁管。

-->

-->

△单壁管:内层为钢管,外层为混凝土,起到保温、加固的作用

-->

-->

△每段钢管直径超过1米,长超过12米,重达20吨 一平整管道路径

目前主要有三种方式平整海床:冲射法适用于粘土、砂土等土质;土壤液化法针对非粘性土壤;开沟犁法适用于砂土作业。此处海底的泥沙为粘土,冲射法最适宜。

喷射器从装置上方吸入海水,采用高压喷射的方式喷出沟槽。

-->

-->

崎岖不平的海底容易造成海管部分悬空,在巨大的重力作用下海管容易下垂破裂导致泄漏。

-->

-->

因此,悬空部分需要砂石填充。

-->

-->

二蓝格勒管道铺设

在路径平整之后可以采用“S”形铺管法,由“LB200号”铺管船进行铺管作业,10万根海管要在这里进行焊接、防腐等处理,最终铺设至海底。

-->

-->

-->

-->

每根管道从运上铺管船到最终沉放到海底要经过15到20个焊接站和涂装站。

-->

-->

-->

-->

-->

-->

-->

-->

-->

-->

△“S”铺管作业

如果海底平坦,一个月能够铺设100多公里的海管。对于松软的海底,可以利用Saipem公司的挖掘机PL2以及BPL2,协同作业,挖掘出宽5米,深2米的沟槽。

-->

-->

-->

-->

-->

-->

-->

-->

△BPL2给管线铺上保护性泥沙

海上中继站—“史雷普纳”平台

1200公里的海管,一次加压并不能将天然气从挪威输送到英国,因此必须建设海上中继站。中继站不仅为天然气加压以抵消沿程压力损失,而且负责监测流向英国的天然气。

-->

-->

-->

-->

天然气通过中继站需要在海底连接管线,但在海底完成焊接却并非易事,因为水环境下完成焊接会严重影响焊接质量,甚至留下安全隐患,所以需要特殊装置辅助潜水员完成焊接——干法焊接。

焊接过程:(1)将焊接室沉降到海底,(2)焊接室夹住管线并密封,(3)充空气排除焊接室海水,(4)潜水员进入焊接室完成焊接。

-->

-->

-->

-->

△水下焊接作业机器人无法替代

最终建成的海底天然气输送管道长达1293公里,是当时全球最长的海底油气管道。

-->

-->

A段: 奥门蓝格气田至挪威奈汉姆纳,120公里,管径30英寸。B段:挪威奈汉姆纳至史雷普钠平台,613公里,管径42英寸。C段:史雷普钠平台至英国伊辛顿,560公里,管径44英寸。 工程团队克服了全球最恶劣的气候环境和海底地形,面对挑战,逐个击破。至2007年10月7日,“奥门蓝格”气田已有3口井实现生产,开始向英国持续供气。

-->

-->

△清洁能源点亮城市文明

彩蛋

管道铺设过程中,还有意外惊喜——发现沉船及大量随船货品。

-->

-->

-->

-->

-->

-->

Δ各类文物

据推测,这是一艘18世纪前往北俄罗斯的阿克安吉利的商船。

来源:石油课堂

|