|

|

根据韩国有关协会预计,2023年韩国造船业的人力缺口平均将达到1万人左右,而到2027年缺口将扩大到3.6万人。这对订单爆满的韩国造船业而言是一次前所未有的危机。为此,韩国船企正试图通过生产自动化和效率化来解决这一难题。

从2017年到2022年,韩国三大船企在研发(R&D)领域共投入超过1.2万亿韩元的资金。这笔资金不仅用于环保船舶等新船型研发,还对生产自动化进行了大量投资。

-->

-->

现代三湖重工的生产线焊接设备

韩国造船海洋旗下三家造船厂的企业附属研究院都划分了专门的研发领域。其中,现代三湖重工的重心集中在生产自动化领域。从2018年到2022年第三季度,现代三湖重工共投入了超1200亿韩元的资金用于开发自动化设备和焊接技术等,这相当于同期韩国造船海洋4100亿韩元研发投资总额的30%。

早些时候,现代三湖重工安装了最新LNG液货舱自动焊接设备。对比此前的焊接方式,新设备在技术人员下达指令后即无需任何干预。这主要归功于在焊接点附近起到“眼睛”作用的视觉传感器,因此,即使焊接路径上出现LNG液货舱常见的凸起槽形结构,也不需要额外操作。

-->

-->

图左:“谷努里(音译)” 图右:“球童(音译)”

早在2015年,用于破冰船内部隔板等狭窄空间焊接的机器人“球童(音译)”便问世并投入使用,将船舶建造效率提高了约67%。2018年,经过升级改造的机器人“独立(音译)”也顺利投用。

2020年,大宇造船成功研发出热加工机器人“谷努里(音译)”,并将其应用于造船领域。据称,该机器人投用后将生产效率提高了350~400%。

与此同时,三星重工也在巨济造船厂利用协作机器人进行焊接作业,将生产效率提高了约40%,同时增强了船厂的安全性。

据了解,韩国造船业计划通过发展自动化水平更高的“智能船厂”来维持与竞争对手的差距,并提出利用自动化设备生产的数据优化船厂运营,以实现摆脱人力短缺的“智能自主运营造船厂”的目标。

-->

-->

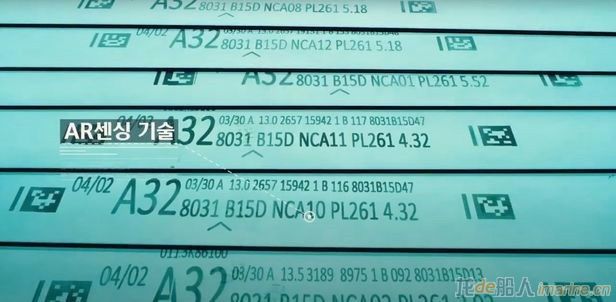

现代三湖重工为过程管理而印制的QR码

为了达成目标,现代三湖重工进行了大数据平台的试点测试,利用2019年引进的QR码和视觉传感器积累的数据对工艺进行优化。通过实时监测焊接状态,即时应对突发不良情况,从而降低返工成本。去年9月,现代三湖重工与美国Palantier公司达成协议,将引进企业大数据平台“Foundry”,在从船舶设计到生产的全过程实现数字孪生(Digital Twin)。

三星重工也于2020年在造船海洋研究所新设立了智能船厂研究中心,到2023年为止投入了320亿韩元,目前正在进行智能船厂规划、数字孪生及生产自动化研究等。

大宇造船也计划到2032年为止投资390亿韩元构建智能船厂,并为此开发必要的核心技术。

|

|