十年来,中国船舶集团有限公司旗下第十一研究所深入贯彻落实国家和中国船舶集团发展战略,充分发挥行业工艺智库作用,聚焦船舶制造工艺主责主业,在前瞻性工艺技术研究、智能制造、绿色制造、工艺装备、技术服务等方面爬坡过坎、破浪前行。

截至目前,十一所科研项目立项270余项,特别是工艺支撑型号研制实现重大突破、专项研究成果转化成效显著、重大产业项目取得阶段性重要成果,为建设舰船先进制造技术策源地、助力船舶工业高水平科技自立自强打下坚实基础。

创新驱动 科研产业迎来新发展

十一所坚持创新驱动,面向总体工艺、智能制造、绿色制造等领域,全面提升科技创新能力和船舶制造技术难点攻关能力,为我国船企提高舰船先进制造技术水平、建造质量和效率效益提供支撑。

按照“工艺先行、工艺总体”定位,十一所持续推进设计工艺一体化,实施型号可制造性工程,支撑一批型号新技术新材料新系统和总体建造多方案设计验证,以及关键工艺试验验证,部分关键工艺技术填补国内空白;突破大型复合材料结构件设计、工艺、制造等各研制环节关键技术,实现大型复合材料工艺结构件首次国产化应用;发挥绿色涂装和无损检测技术优势,完成多艘舰船质量维保任务,为舰船全寿命周期维护保障提供工艺支撑。

-->

-->

平面分段流水线

聚焦智能制造,智能产品多点开花。在工业和信息化部和中国船舶集团的指导与支持下,十一所牵头承研“船舶智能制造关键共性技术专项”国家级重大科研项目,以船舶智能车间为对象,提出适用于我国船舶行业的智能制造模式,形成壳、舾、涂三大智能车间解决方案,五条中间产品智能生产线,七类九型智能装备解决方案及样机、车间互联互通平台及制造执行管控系统等一批优秀成果。该所设计建造的薄板平面分段流水线,填补了我国船舶工业薄板智能化加工作业的空白,支撑国产大型邮轮建造。

-->

-->

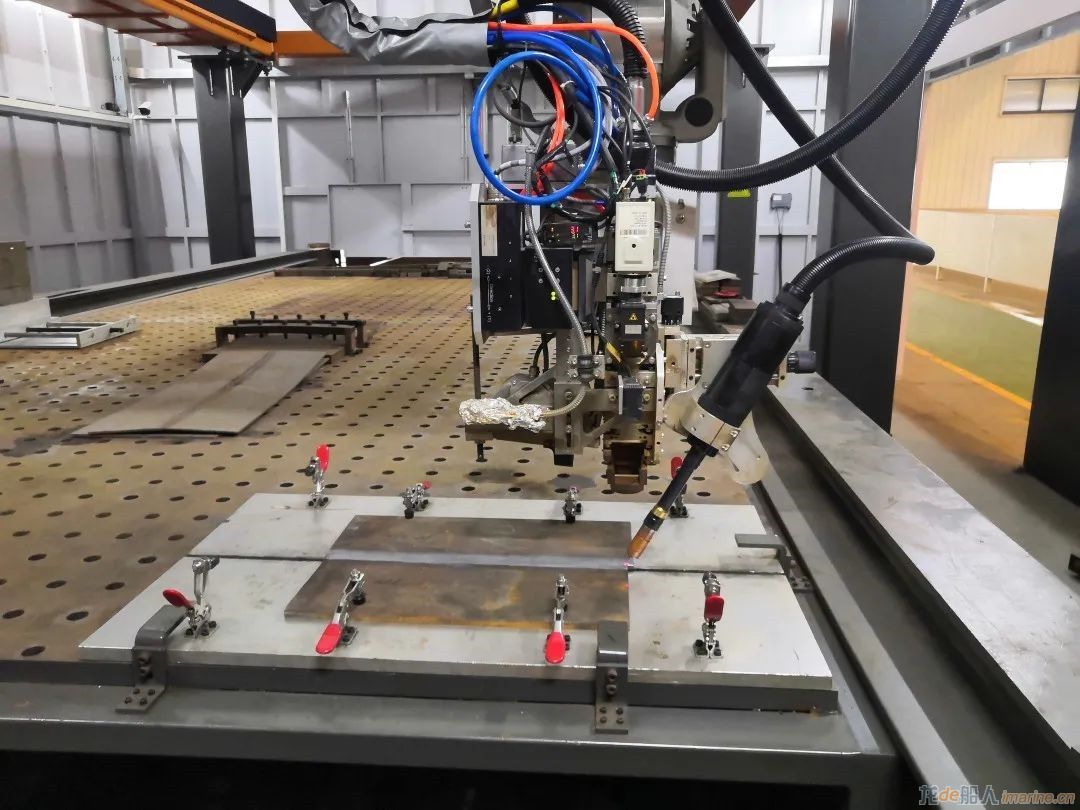

小组立智能焊接流水线

其中,板材/型材智能切割流水线、小组立智能焊接流水线、平面分段流水线和车间MES系统组成的“三线一系统”打破多项国外技术垄断,实现国产化技术自主可控和深中通道钢壳智能制造生产线国产化零的突破。同传统加工方式相比,型材切割智能流水线切割效率提升3~5倍,小组立智能焊接流水线生产效率提升30%~40%,平面分段流水线整线生产效率提升约2倍、节省能源20%以上,能够有效支撑企业提质增效、缩短制造周期。

践行绿色造船,助推生态文明。十一所承研了工信部“船舶绿色涂装关键技术与装备研发”重大科研项目;钻研绿色制造技术,首创国内沸石转轮+RTO系统一机二用形式,满足最新环保法规要求,实现了为船企研发提供低投入、低运行成本、高效率、高质量产品的目标。

-->

-->

国内首套沸石转轮+RTO系统一机二用VOCs治理系统

深耕数字工艺,品牌效应凸显。十一所始终坚持以数字工艺为牵引,积极构建船舶智能制造工艺数据库,突破关键工艺知识建模、知识挖掘检索、典型工艺生成、工艺智能匹配等关键技术,初步实现船舶建造焊接、加工、涂装等核心工艺自主可控。特别是近3年来,该所围绕智能制造、工艺仿真、数字孪生等技术开展科研攻关,先后获省部级及以上技术创新奖和社会科技奖近30项。

推动船舶行业工业软件自主可控。面向国家重大战略任务与重点工程建设需求,十一所自主研发船舶数字化车间智能管控系统iMES、船舶机器人焊接工艺规划与仿真软件iRobotCAM、舰船全寿命保障设计与管理平台PLSE等数十项船舶自主工业软件,成果转化及技术推广达百余家单位,并已应用在深中通道、国产大型邮轮等国家级重点工程。其中,安全生产管控系统已在多家船企得到推广,并实现集团级应用,入选工信部2020年工业互联网试点示范项目。

-->

-->

虚实结合智能制造实训场馆建设

赋能船舶虚拟培训新模式建设。十一所深耕船舶智能制造实训仿真体系建设,推动基于虚拟现实(VR)/增强现实(AR)技术的船舶典型场景数字化,全面与船舶类高校开展战略合作,建成行业首批虚实结合、集成度高、专业性强的智能制造实训平台,有力支撑国家船舶工业育人才、强发展。

-->

-->

行业首个万瓦级激光综合试验平台

此外,十一所建设完成船舶智能制造试验验证平台,以及虚拟仿真实验室和船舶行业首个万瓦级激光综合试验平台,形成了较为完整的船舶智能制造关键核心技术研发、试验验证和系统集成能力;启用中国船舶行业无损检测中心实验室,全面推进数字化检测技术转型,研发数字化检测装备,形成船用新材料、新结构的全方位无损检测能力。

担当作为 工艺智库发挥新作用

十年来,十一所积极开展舰船先进制造模式转型升级、智能制造技术应用、数字工艺等方面基础研究和实践探索,取得了一系列成果。

推动造船模式转型升级,全力支撑船舶工业发展。为贯彻落实国家船舶工业发展战略,十一所支撑工信部完成《工业和信息化部关于进一步推进建立现代造船模式工作的指导意见》《推进船舶总装建造智能化转型行动计划(2019~2021年)》《船舶总装建造智能化标准体系建设指南(2020版)》等行业顶层文件编制和宣贯工作,为推动船舶工业创新发展贡献工艺力量。

作为中国船舶集团推进建立现代造船模式(以下简称“建模”)工作的依托单位,十一所聚焦提升效率效益、缩短周期、降低成本,通过构建建模框架和指标体系,制定五年规划和年度计划,系统组织建模工作有序推进,在理论研究、政策制定、工艺攻关与推广等方面发挥着牵头引领作用。

2022年初,国家发展和改革委员会发布纳入新序列的国家工程研究中心名单,依托十一所的“船舶智能制造国家工程研究中心”位列其中,成为中国船舶行业制造领域唯一的国家级工程研究中心。该所牵头承编船舶总装工艺数据管理、船舶智能车间信息感知等方面的行业标准,推动行业数字化、造船标准化和规范化;积极主办联办“数字造船与绿色造船发展高峰论坛”“船舶工业智能制造论坛”等学术交流活动,为各方搭建合作交流平台,推进数字化造船的技术发展。

勇担使命 奋楫笃行启新程

未来,中船十一所将持续提升船舶智能制造、绿色制造整体解决能力,以及装备、系统、材料和检测业务市场竞争力,充分发挥行业工艺智库作用,推动我国舰船先进制造技术发展。

深化工艺创新,打造舰船先进制造原创技术策源地。十一所履行强军首责,围绕舰船全生命周期设计研制、生产、维保,深化型号设计工艺一体化研究,推进型号可制造性工程,突破舰船制造技术“卡脖子”难题,做好舰船全寿命周期维护保障;促进产学研用结合,加强智能、绿色造船规范、标准体系建设,持续加大智能、绿色造船领域核心技术攻关与产业化推广,助力中国船舶集团建设智慧船厂;推动LNG船用装备产业链、大型邮轮、新材料新工艺等关键核心技术攻关以及重大科研专项推进与论证,实现相关工艺装备国产化,提升自主可控水平。

发挥工艺智库作用,推动造船质量效益提升。十一所依托船舶智能制造国家工程研究中心,围绕先进造船模式、数字工艺、智能装备、智能检测及智能制造系统集成五大技术方向,形成面向数字化智能化造船的关键技术攻关、自主产品研发、工程技术服务与成果转化推广创新平台;依托中国船舶集团推进建模工作办公室、安全生产技术中心,聚焦造船效率效益提升和本质安全,持续开展相关科研技术攻关与成果推广应用,夯实先进技术交流共享平台建设,促进船海企业良性互动与共同提升;依托船舶建造技术研究分委会、IMO工作机制办公室,促进航运界与船舶工业界交流合作,积极维护和拓展我国船舶工业利益,构建双向支撑、机制互融的崭新局面。

来源:中国船舶报、中国船舶集团第十一研究所党群工作部

|