|

|

近日,由中国船舶工业集团公司第十一研究所研发中心智能制造集成技术研发部设计建造的“海洋油气生产平台上部模块智能制造解决方案及关键技术研究”课题核心装备成果机器人焊接工程样机在天津临港保税区海洋工程装备制造基地完成硬件装配、作业下发及关键焊缝施焊,机器人焊接系统工作全流程运行成功,样机研制实现阶段性突破。

机器人焊接工程样机立足于工信部高技术船舶课题“海洋油气生产平台上部模块智能制造解决方案及关键技术研究”,主要承担海洋油气生产平台甲板片体焊接工作,通过国产机器人实现甲板片体焊接过程中95%的结构焊接作业的自动焊接。

-->

-->

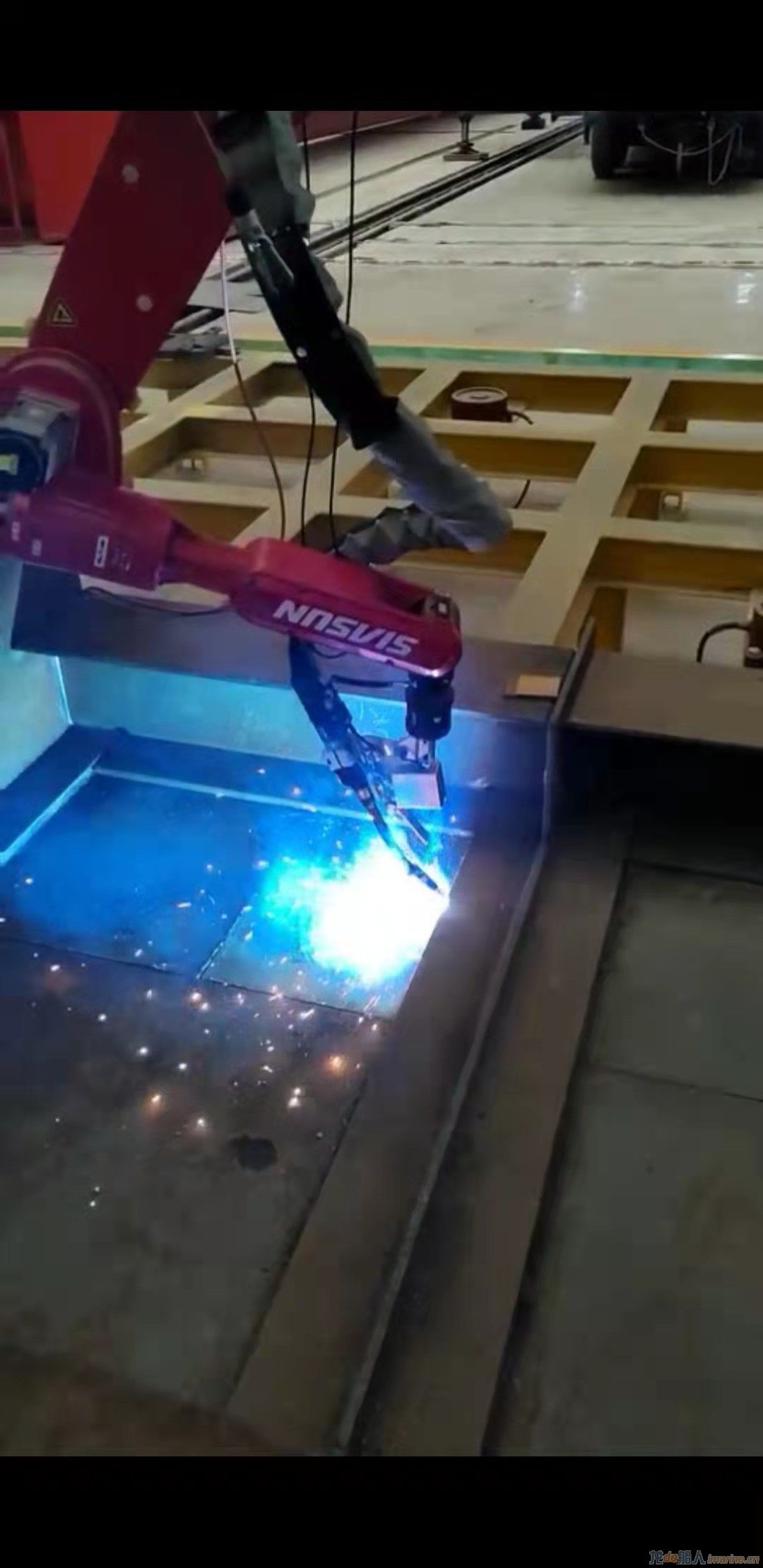

机器人焊接工程样机

样机长27.1米,宽6.5米,运行最高处7.8米,由移动式门架系统、机器人焊接系统、离线编程软件、基准点识别定位软件、机器人焊接专家库系统、焊接除尘系统与电气控制系统构成,可针对宽度不大于23.9米、高度不大于1.8米的甲板片体进行施焊。

- 作为工信部高技术船舶课题的核心装备成果,不同于传统的示教型焊接机器人,该样机采用可远程操作进行离线编程,无需示教等待时间,减少了厂房内人员数量,提升了安全性及操作人员的舒适性。

- 针对甲板片体结构复杂多变、间隙变化范围较大、对接及规格形式繁多的特点,样机在普遍采用的离线编程基础上二次开发了典型焊接接头的模板作业,首次克服了工字钢全位置焊接这一技术难点。

- 另外,为减小前道工序加工误差带来的影响,样机集成了激光传感器及工业相机,通过图象识别等技术精确定位并跟踪焊缝位置。针对加工误差导致的不同焊接间隙,可自适应识别并匹配作业及工艺模板完成施焊。

- 施焊过程中,样机自动扫描甲板片体、识别定位基准点,并自主进行焊缝寻位、调用离线编程程序、匹配焊接工艺、规划最优焊接路径、生产防碰撞程序,自主完成所有关键结构的焊接作业。

-->

-->

机器人及工业相机、传感器

-->

-->

机器人施焊过程中

作为促进海洋油气生产平台关键结构焊接过程实现自动化、数字化、智能化的科研装备,机器人焊接工程样机广受课题牵头单位海洋石油工程股份有限公司及所内、课题内各参研单位关注。

为配合临港保税区海洋石油工程股份有限公司装备制造基地展示效果,体现第十一研究所科研及工业装备研制实力,在所内各领导的大力支持下、在研发中心的积极带领下,智能制造集成技术研发部全力克服困难,力保工期及品质,在2021年6月确认设计方案后,4个多月内完成加工、装配及部分调试工作,实现样机全流程作业成功,实现阶段性突破,为后续配合投产打下了坚定的基础。集成部项目组也将再接再厉,争取按期完成机器人焊接工程样机的陪产与交付,并以该装配的生产经验指导后续科研装备研发工作,为船舶与海洋工程中制造装备的数字化、智能化贡献自己的智慧和力量。

|

|