|

|

日前,武船集团武船重工股份在正交异性钢桥面板制造工艺研究方面取得新突破,首创“内焊+双丝双弧埋弧焊”技术,实现了新型热轧变截面U肋的优质高效焊接,该技术将运用于厦门第二东通道钢箱梁制造项目中。

厦门第二东通道钢箱梁采用腹板12mm,端部变厚为16mm的热轧变截面U肋,设计要求U肋与桥面板连接焊缝熔透焊接。

热轧变截面U肋是一种新型的钢桥梁正交异性钢桥面板纵向加劲肋,可根据桥面板受力状况调整U肋的截面尺寸,在U肋端部变厚,有利于提升焊趾起裂疲劳失效模式的疲劳性能。

-->

-->

热轧变截面U肋断面图

新型热轧变截面U肋如采用常规焊接工艺进行焊接,仅U肋外侧就需要焊接3道焊缝,生产效率低,焊接成本高,且焊缝熔透合格率较低。

为此,武船重工股份开展了技术创新攻关,提出了面板U肋内焊采用单丝埋弧焊,外焊采用双丝双弧埋弧焊的新工艺。

-->

-->

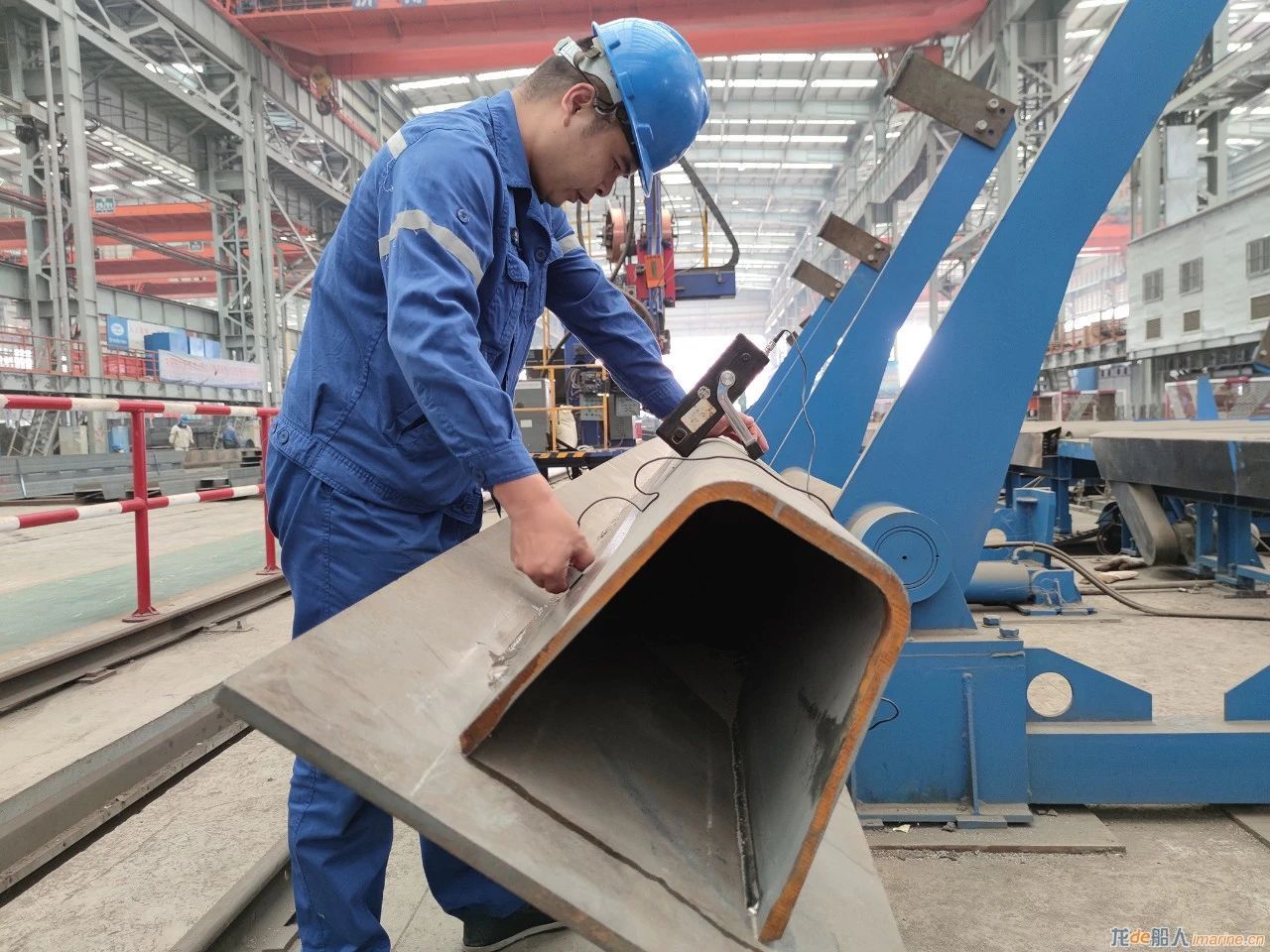

焊接试件超声波检测

U肋焊缝是钢桥梁中的关键承力焊缝,质量要求非常高,一座桥梁的U肋焊缝长度以数万米计。经反复试验和检测,武船重工股份在该项技术上取得突破,实现了免清根熔透焊,超声波检测一次合格率超过99%,焊接效率为常规工艺的3倍以上。

-->

-->

焊接接头宏观金相图

多年来,武船重工股份深耕于钢桥梁U肋焊接工艺技术研发,于2008年率先将金属粉芯药芯焊丝应用于钢桥梁U肋焊接,后在港珠澳大桥钢箱梁制造中全面推广应用;2016年在世界范围内率先成功研发U肋内焊成套技术,形成行业团体标准将于今年11月颁布实施;2019年建成U肋双面埋弧熔透焊自动生产线,实现了钢桥面U肋焊缝的全熔透焊接,用于深中通道钢箱梁U肋的焊接;此次热轧变截面U肋焊接新技术的成功研发,标志着钢桥面U肋焊接技术再上新台阶。 |

|