先透过一些数据看看这家工厂:

24小时交货时间

每1秒出一个产品

合格率99.9985%

管理30亿的元器件

约1200员工

5公里地下元器件运输带

磁悬浮运输带

这家工厂,生产设备和电脑可以自主处理75%的工序,只有剩余1/4的工作需要人工完成。自建成以来,工厂的生产面积没有扩张,员工数量也几乎未变,产能却提升了8倍,平均1秒即可生产一个产品。同时,产品质量合格率高达99.9985%,全球没有任何一家同类工厂可以匹敌。

这是让人目瞪口呆的西门子“未来工厂”,最目瞪口呆的是这工厂不是在未来,而是活在当下,在德国巴伐利亚邦东部的安贝格(Amberg),纽伦堡以东约60公里的维尔斯河(Vils)畔,当我还在陶醉在维尔斯河美景时,冷不防已到达门禁森严的德国工业4.0最佳示范单位。

所谓未来工厂,西门子的官方说法是数字化工厂,或者直接安贝格电子制造工厂(Electronic Works Amberg,简称EWA)。

这是我参加香港生产力促进局“德国工业4.0培训及考察团”的重头戏,去德国之前已知道中国与德国有很大差距,去之后确认差距真的很大,比我想象中还要大。

-->

-->

厂内严禁拍照,我们只能做“门外汉/女”

-->

-->

去静电纸带、白袍及参观禁忌

默克尔解密西门子

到访西门子,第一印象是门禁及管理,全程不许拍照录影,手机不准取出来,连心脏起搏器都不准带。都不许进厂之前每人获发一条纸带,要穿在鞋上带走静电。另外访客都要穿上白袍,从s码到5XL码都有,来自中国的娇小女士以至欧美壮男都能找到贴身的选择。按规定,穿白袍的访客都要由穿蓝袍的西门子员工带领,才能在厂内走动。

只有一个人例外,她就是德国总理默克尔(Angela Dorothea MERKEL),她在今年2月参观EWA时,便穿上西门子员工的蓝袍,官方其后发布了她参观及讲话的视频,终于解密了这座神秘的未来工厂。让我们跟随默克尔的步伐,近距离欣赏这家欧洲最佳数字工厂。

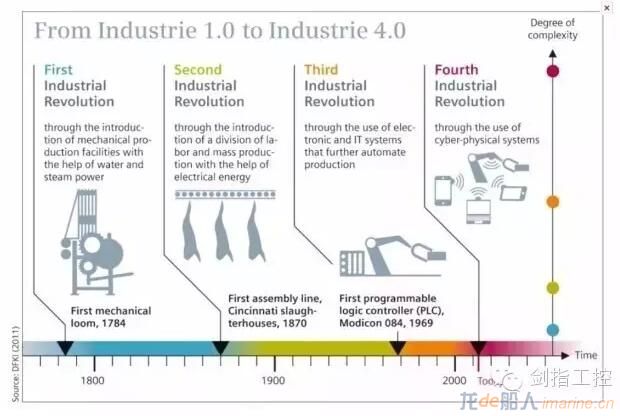

EWA本身就是德国工业4.0的孩子,西门子根据2011年4月发表的报告,在原有的强大基础下,打造这家超强未来工厂,并于2013年在中国四川成都开枝散叶,默克尔今年2月亲临EWA,对这项阶段成果表示赞赏。视频对话为德文,但不打紧,主要看现场及设备。

德国总理默克尔今年2月巡视西门子数字化工厂EWA。

[flash]http://static.video.qq.com/TPout.swf?vid=w01673n5ksx.html[/media]

http://v.qq.com/page/w/s/x/w01673n5ksx.html

另一段视频是西门子官方介绍数字化生产,广告味略浓,但人家做得真的好,不妨认真看完,仔细研究。

[flash]http://static.video.qq.com/TPout.swf?vid=s0167y3mr9v.html[/media]

http://v.qq.com/page/s/9/v/s0167y3mr9v.html

真正工业4.0

西门子对工业4.0的定义,重点在于Cyber Physical System (CPS),即赛博物理系统。

-->

-->

这家明星工厂的闪光之处在于“机器控制机器的生产”,也就是端到端的数字化,这正是未来制造所要达到的目标。

这家工厂主要生产SIMATIC可编程逻辑控制器(PLC)及相关产品,打个比方说,这些东西类似电脑里的CPU。一般来说,一家汽车制造厂仅需使用50至100套SIMATIC控制系统,一个石油平台只需使用5到20套。EWA则生产多达1000种的这类产品可被用于控制机械设备与工厂,从而实现生产过程的自动化。

而数字化带来的,产品之间以及产品与机器设备之间的互通互联使得生产路径不断优化,不断提升生产效率。

-->

-->

在EWA,每条生产线上都运行着约1000 台SIMATIC控制器。这些产品通过产品代码控制它们自身的制造过程,它们可告知生产设备它们的要求是什么、下一步工序是什么。

产品可与生产设备通信,所有流程均已经实现了IT控制并进行了优化。工人在这里只需要做生产全过程1/4的工作,比如在生产之初,将印刷电路板安装在生产线上,此后所有的工作均由机器自动控制完成。

即使是原料配送也全部实现了自动化与信息化。在安贝格工厂的地下仓库里,物料安静地等待着被运送到需要它们的生产线上,地下运输带长达5米。

当生产过程中需要某种物料时,屏幕上会有提示,工人会拿着扫描枪,在物料样品上进行扫描,条码信息传输到工厂的自动化仓库之后,ERP系统发出的指令会让自动化的物流系统去仓库的指定位置取指定的物料,然后通过自动升降机,将物料传送到生产线附近。

-->

-->

人,仍是不可或缺

高度的数字化和自动化提升了生产效率。不过,人依然不可或缺。

-->

-->

在生产车间中,时不时会看到工人在走动巡查。这家工厂依然有大约1200名员工,实行三班轮换制,每班大约有300-400名员工。他们会起身查看自己负责环节的进展,比如手工连接上某些原材料以及查看数据等。

由于工厂里的所有设备都已经联网,可以实时交换数据,因此员工可以通过移动终端查看重要信息。而1000多台扫描仪实时记录所有生产步骤,记录焊接温度、贴片数据和测试结果等产品细节信息。而人最为重要的作用是提出改进意见。现在,员工提出的改进意见对年生产力增长的贡献率达40%,剩余60% 源于基础设施投资,包括购置新装配线和用创新方法改造物流设备。

员工提改善意见还有奖金可拿,上个财政年度,公司便发放了220万欧元的奖金给予提意见并获采纳的员工。

-->

-->

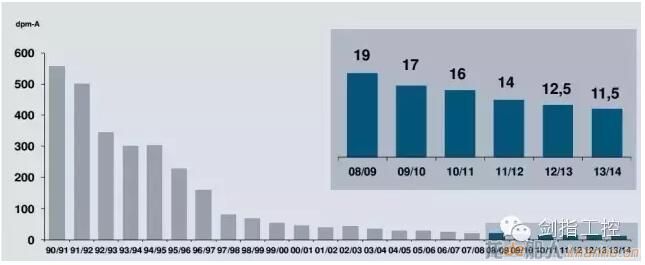

西门子废品率一直在下降,从下图看出,90/91年,每100万件产品中有约560件废品,而到13/14年,每100万件产品仅有11.5件废品。

-->

-->

从Big Data到Smart Data

西门子EWA每天处理的数据

1995年 > 5,000

2000年 > 50,000

2014年 > 50,000,000

未来工厂的核心便是将Big Data变成Smart Data,EWA主要透过数据挖掘、分析及管理层整合,以及分类主动推送给相关员工等多种手段,让人员用好数据,这也是未来工厂仍要保留人的智慧的另一体现。

来源:三维创造(微信号:gh_a928e9471c08) 作者:罗绮萍,香港创意服务、三维创造国际董事总经理

|