|

|

近日,武船集团军船公司通过自主构思、设计,历经三代改造,利用废弃设备,成功研制出一台焊接试板坡口加工机,使闲置淘汰的设备变废为宝。

-->

-->

图1

-->

-->

图2

由于军船公司军品焊接培训项目、试板规格和培训学员较多,练习及考试试板用量非常巨大。

以往,军船公司分别采用传统牛头刨床(图1)和落地镗床(图2)进行通用试板(L=300mm)及加长试板(L=600mm)的坡口加工工作。

牛头刨床每块试板坡口加工平均用时需25分钟,效率低下且加工表面成型不佳、达标率低,同时全靠人工进行搬运,费时费力。落地镗床单块试板坡口加工仅需12分钟,效率较前有所提高,且坡口加工成型好,但落地镗床设备尺寸大,适合大型工件加工,每块试板均需进行测量、夹持,操作繁琐,职工劳动强度大,另外,落地镗床属军品大型关键加工设备,承担着繁重的产品加工生产任务,时间周期无法满足培训试板供应计划要求。

-->

-->

图3

-->

-->

图4

军船公司采用新购自行式坡口机(图3)加工试板坡口,自行式坡口加工机虽然机身较小,操作简便,但加工过程同样也存在一些缺点。例如:自行式坡口机只能朝着一个方向行走,无法往返移动加工;试板夹持无标准难以准确操作,夹持松紧无法控制,夹持紧了机子无法正常行走,松了极易损伤刀片;试板加工的起始位置和结束位置,只有单边压紧轮工作,试板容易出现上下抖动,尤其是加工薄板时抖动明显,噪音大,铣刀片出现严重损伤,损耗成倍增高,不仅加工成本巨增,安全性也无法得到保障;试板坡口加工深浅不一,参差不齐,加工质量及加工精度无法得到保证。

针对问题,军船公司组织进行攻关,历经三代改造完善,创新研制出新一代立式进刀可调往返自动坡口加工机(图4)。

新一代加工机不仅可以多角度加工,而且还能进行端面零度加工,操作便捷,往返加工效率高,噪音小,使试板加工安全性、加工效率、加工精准度及稳定性得到了质的飞跃,一举解决了试板夹持存在的诸多问题,还实现了机头往返移动加工,将铣刀片的损耗降到最低程度。

-->

-->

图5

-->

-->

图6

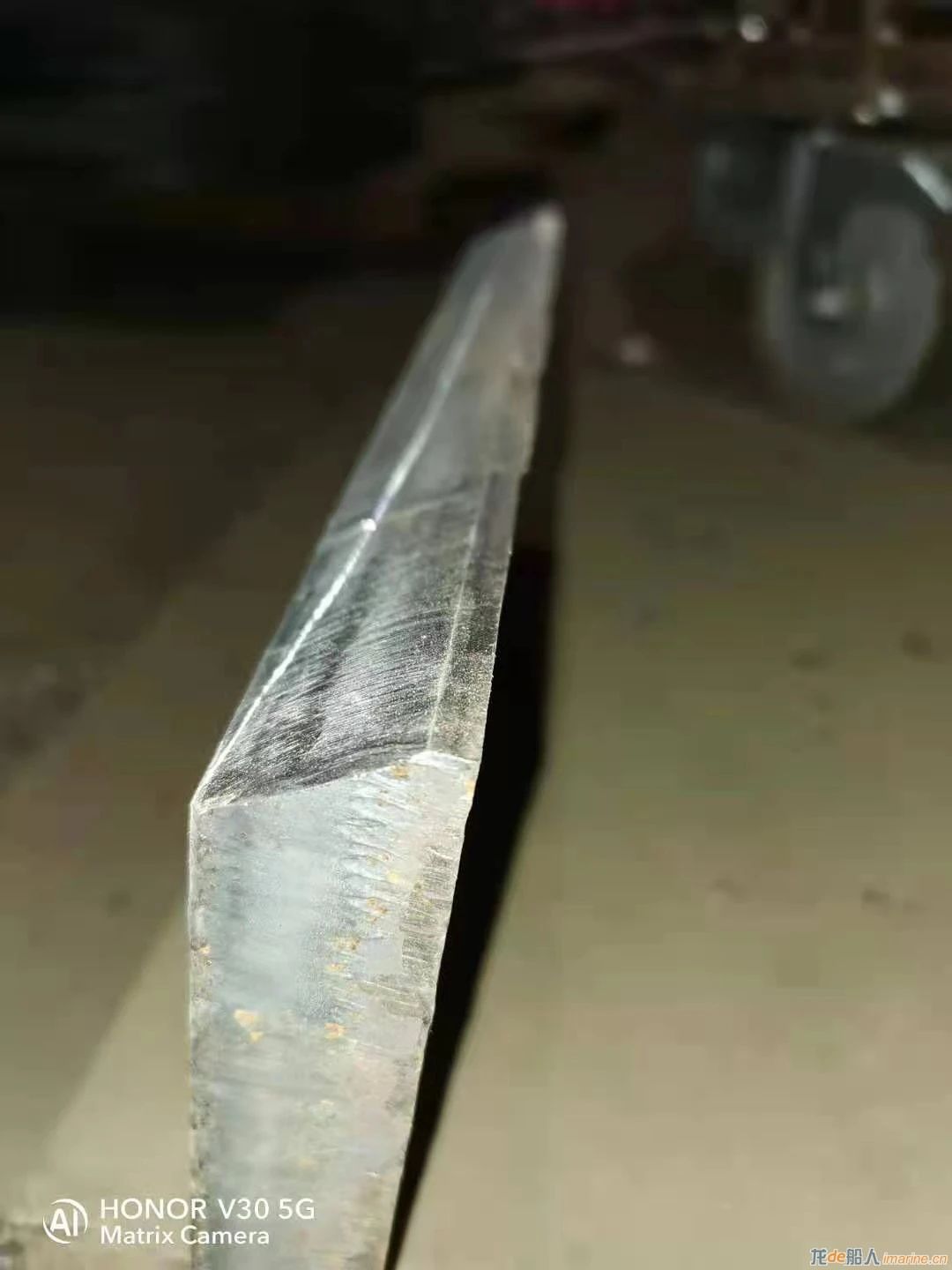

新一代坡口机沿固定轨道运行,加工试板固定在工装上,一次可装夹6块300mm试板;机头可往返,同时对6块试板进加工,加工时间只需5分钟提高工效近5倍;机头可实现0~55度调节;进刀机构实现0~50毫米伸缩调节;可单人独立操作;可适用于3~35mm薄、厚板,各类低、中、高强度钢材料坡口地加工,极大节约了加工成本,缩短了加工周期,提升了加工质量(图5、6),为公司军品焊接培训及焊工取证工作奠定了坚实的基础。 |

|