大家可以看到,船市现在已经不是寒冬了,而是到了冰点!整个1月份全世界一条散货船的订单都没有,作为主要以散货船、集装箱船建造为主的国内船厂就更别想了。引用一位大型船企经营副总的原话:“嗨!现在别说来签单,就是来连询价的都没有!难!难!难!以前都说现在是船市的寒冬,熬过去就是春天。我们船厂扒开寒冬中厚厚的积雪找些草根草籽勉强果腹。2017年这个说法变了,现在是船市的冰点---维持生命的草根草籽也很难寻找到。惨!惨!惨!”

面对低迷的市场,同样是造船大国的韩国也坐不住了。在这生死线上,韩国船厂也不得不放手一搏。生存!生存!生存!他们开始以无底线的价格和中国船厂抢夺少的可怜的VLCC订单。

-->

-->

韩国船厂不惜自伤元气、以不计成本的超低价格接单!7900万美元就给造VLCC,大家一定纳闷为什么是7900万美元?为什么不凑个整数8000万美元哪?

-->

-->

从这张国内船厂承接的VLCC订单图表中可以看到,国内船厂最近接到的VLCC订单成交价在8000万美元。但我们是8条船的订单并且是国内船东公司。韩国船厂为了打破国内船厂的价格壁垒,赢得国际新造船市场上寥寥无几的VLCC订单。疯狂降价,比中国船厂还要少100万美元,7900万美元就接。他们的意图很明显,我把最后一口吃的抢过来,那么中国船厂只能面对死亡!等中国船厂都倒闭了,船市转好的时候,韩国船厂就会顽强的复苏。到了那个时候,韩国船厂就会“大碗喝酒大口吃肉”!而国内船厂早已是树倒猢狲散,剩下的为数不多的船厂再也难以有实力和韩国船厂在国际船舶市场上竞争!他们为什么敢如此低价接单?最主要的原因就是他们有很好的成本控制!相对中国船厂,他们在造船成本控制方面有更加深刻的理解。对比中国船更加的省工、省料。

这次我们来谈谈省工。

省工

说到省工,看似简单,做起来谈何容易。我在这里就不谈什么人员管理、员工培训云云!没意思,说点实际数据看看国内船厂和国外先进水平的差距。在建造工时我们与日韩还有相当大的差距。以建造VLCC为例,日韩建造工时为60万小时,国内中远川崎建造工时最短92万小时,而国内一般船厂建造工时达200万小时以上。工时成本差距是是惊人的。

国内船企之所以费工主要有几个原因:

1.整体打包结算方式弊端明显

2.人员管理相对松散

3.造船模式相对落后

4.缺乏先进的造船技术设备

5.船舶设计短板突出。

一.整体打包结算方式弊端明显

我国大部分船厂都采用予分包商整体打包的结算方式。这样的方式优点很明显,船厂只需要找到合适的分包商谈好价钱,剩下的工作全是分包商去做。船厂不用去操心人工费用,简单直接粗暴。分包商管理水平低下,效率不高,但分包人员却占船厂员工总数75%以上。以涂装为例:(一条82000DWT散货轮从上船台到交船涂装工程以200万的价格整体包给分包商),大分包商又分块转包给小组(一个压载舱除锈8000-10000元)。由于是打包结算,船厂把承包款定死,剩下的就都是分包商的了。管你用了多少工时,反正钱是死的,多了分包商自己想办法承担,少了分包商盈利。船厂的领导完全没有意愿去从根本出发降低工时上的消耗。至于重复施工造成的电能、动能浪费,在船价高、订单多带来的高额利润和造船周期紧张两者之间,船厂无暇顾及甚至忽略不计。

-->

-->

现如今船市低迷,订单少的可怜。国内船厂要想生存,缩减工时用量势在必行!特别是涂装,涂装工作在船厂是出了名的:苦、脏、累。分包商管理者普遍出自草根,文化程度低、管理意识淡薄、缺乏危机感、社会责任感不强、赌博和贪图玩乐享受是此类人群中大部分人的写照,至于小组的承包人则以手下人数多少论英雄,这样的管理者群体。决定了分包商生产管理的原始、粗放及无创新。以小时来计算劳务工工资的方法,基本没有对小时完成物量进行统计考核,现场领班又普遍缺乏考核意识,这样的“土壤”使工人养成了“混工时”的不良习惯。

-->

-->

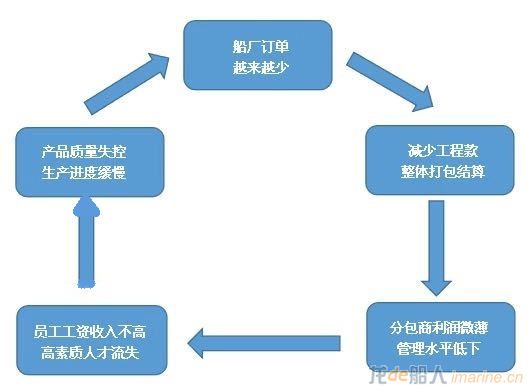

加之90后进入造船涂装工人行列的越来越少,用工荒近年来在造修船厂也越来越严重。为了使来之不易的员工不被考核和规范管理而“吓走”,只能睁只眼闭只眼。员工的自觉工作意识明显不足。分包商效率低下,造成生产计划无法按时完成,各道工序间一拖再拖,往往大节点计划无法完成。致使企业无法在交期内交船;同时分包商也承受着巨大的人工成本,造成利润减少、高素质员工流失;安全、质量失控。形成了一个环形的恶性循环。很多国内造船厂延期交船、罚款期交船,船东弃船屡见不鲜。

-->

-->

二.人员管理相对松散

人员管理---国内船厂要想缩减工时用量首先要大刀阔斧的改变原有的人员管理体系。要在人员管理上下大力气花大工夫,直截了当的说吧:船厂生存都困难了,肯定要裁员,正是留其精华去其糟粕的好时机。员工由厂里统一管理,严格执行考核制度,赏罚分明做到招得到人、养得住人、用的好人,培养一支自己的精兵强将施工队伍。何必再受他人的制约?打破原来的恶性循环,建立起一套健康的生存发展体制。

或许要改变原有的模式很难!不过国内船厂的领导可以到南通中远川崎去看看。人家船厂的涂装为什么工人水平高、挣钱多不愿意离开?船厂管理人员奖罚分明爱厂如家?船厂利润一直保持稳定订单不断?

人员管理这一课我们国内大部分船厂是时候上了,缺的课该好好补补了!

三 造船模式相对落后

国内造船早在上世纪80年代就已经引入模块化造船理念。众所周知,模块化造船最大的好处就是节省人工成本。当整体船被分割成若干个模块,有专门的施工队伍来针对单个模块进行施工。由于这支施工队伍常年单一生产此模块,技术非常成熟、人员熟练程度大大提高、生产效率显著增加。但是由于设计、技术、施工工艺、产品质量、加工精度、分段舾装件的提前安装量不足等多方面因素影响,大部分船厂还没有实现区域化模块化造船。国内对于模块的理解还比较落后,同时生产组织结构还跟不上模块化的要求。我认为最致命的一点是,对于国内船厂来说,改变生产模式必定涉及到权力的变更,这会使本来很简单的事情变得非常复杂。

-->

-->

如果看看韩国船厂里分段的完整度和码头舾装的时间,再比较我们的,会觉得确实很有必要去琢磨的。不过说起来容易做起来太难,有时候看到韩国船厂船台照片的时候,觉得好多我们没有开始还只是理论的东西,人家却已经做得很完善了。

-->

-->

四.缺乏先进的造船技术设备

古人云:工欲善其事,必先利其器。意思是说工匠想要使他的工作做好,一定要先让工具锋利。比喻要做好一件事,准备工作非常重要。(语出孔子·《论语·卫灵公》:子贡问为仁。子曰:"工欲善其事,必先利其器。居是邦也,事其大夫之贤者,友其士之仁者。") 国内船厂引进先进的造船技术设备是大家有目共睹的。对比二十年前我们已经有了长远的进步和质的飞跃。但是与日韩造船等技术设备先进的国家相比,我们还是有差距。以涂装为例,目前国内一些船厂正在引进小型预涂喷漆泵,代替部分原有的手工预涂(小型预涂喷漆泵只能对焊道预涂,一些自由边、反手面、R孔还得需要人工预涂)。但这项技术目前还没有在国内船厂中大面积投入使用。

原有的手工预涂,效率低下、人工消耗严重,对工人的身体健康也带来影响。

-->

-->

小型预涂喷漆泵能大大提高预涂效率和质量

下面是小型预涂喷漆泵的施工视频!

[size=18.6667px]https://v.qq.com/x/page/e0377nszadh.html

[size=18.6667px]

下面是韩国船厂对船体外板焊缝区域,使用自吸式冲砂机器人现场施工视频。

[size=18.6667px]https://v.qq.com/x/page/e0381nwdlz4.html

[size=18.6667px]

看过这段视频后很多朋友会说:这设备确实好,既节省人工效率高、质量又好操作简便。但问题是这设备太贵了,搞几个打磨工也花不了几个钱。这个想法目前来看确实是这样,但大家有没有想过,同样是上下班的路,我们父辈用一台自行车走了一辈子。而我们现在基本上都是开着小汽车上下班,同样一条路汽车已经取代了自行车。汽车的造价无疑比自行车贵很多。人类一直在努力追求更高、更快、更强,发展的脚步不会倒退。机器代替人力是大势所趋、工业经济发展的必要结果。我们新时代的船人应该放眼未来,积极的去引进、消化、吸收国外的先进造船技术设备。可以采取小步慢跑的方法,先搞个样机做做实验,如果确实很省人工并且质量好效率高,再扩大使用。

五船舶设计短板突出。

船舶整体设计-----此处省略一万字!元芳你怎么看?(高手请回帖)

2017年对于国内大部分船厂来说都是很艰难的一年。我们广大船人也面临着放假、轮岗、裁员的风险。在这个艰难的时刻,中央政府应该及时出手相助。比如给国内船企一些优惠政策减税免税、鼓励银行发放低息无息贷款、放宽船企融资条件和渠道、拿出一些基础建设项目(钢结构)给船厂做,以帮助其渡过难关等等。广大国内船厂也应该从自身抓起,优化人员管理、引进先进造船技术设备,做到省工、省料节约成本。提高产品质量增强市场竞争力,拓宽产品种类。打赢这场中韩船厂生死之战!

龙的船人必胜!