|

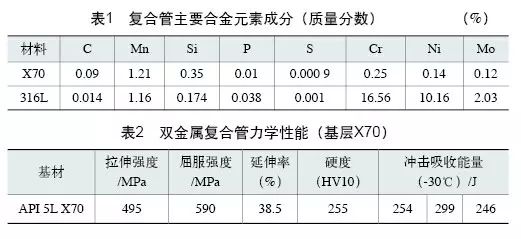

海洋工程用X70/316L双金属复合管的全自动焊接工艺 1. 概述 根据输送油气介质的特征,PY35-1/2项目海底管道选用X70/316L双金属复合管。海油工程焊接技术人员经过大量的科研试验和技术攻关,成功摸索出一套双金属复合管全自动焊接技术。该技术采用了管端堆焊技术,窄间隙坡口形式,采用单一焊丝进行填充焊接的焊接方法,解决了双金属复合管焊接技术难题,并成功应用于番禺35-1/2项目中,取得了良好的效果。 2. X70/316L双金属复合管性能 X70/316L双金属复合管是由基管(X70)和内衬管(316L)两部分组成。X70管线钢是微合金控扎钢,是采用了微合金化(加入微量的Nb、V、Ti、Ni、Cr、Mo等合金元素)和控制轧制新技术,同时从冶金工艺上降低了C、S、P等杂质,改变了夹杂物形态,提高钢的纯净度等措施,使钢材具有均匀的细晶粒等轴特素体基体,得到了一种针状铁素体组织。因此这种钢在轧制状态下就有相当于正火钢的质量,具有高韧性、高强度和良好焊接性。316L是低碳微合金钢,具有高强度、强韧性和良好的焊接性和耐CO2和H2S腐蚀性能。X70/316L双金属复合管化学成分及力学性能如表1、表2所示。

3. 焊接材料

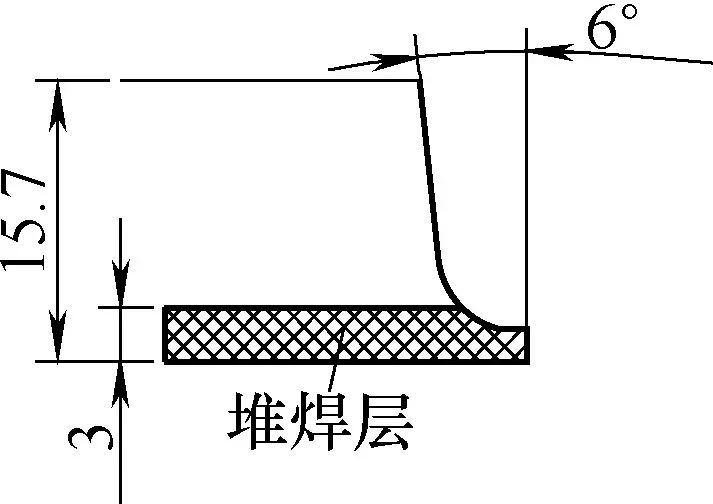

试验采用的焊材为美国ARCOS 625焊丝;焊丝成分和力学性能如表3、表4所示。 4. 焊接工艺 (1)管端堆焊 为了解决复合管焊接过程中内外管剥离问题,要求复合管生产厂家对管端90mm内堆焊3mm镍基合金625,使复合管端部形成冶金结合,解决焊接时由于内外层热膨胀系数不同而造成的剥离问题。 为了保证海上施工焊接质量,要求复合管生产厂家对堆焊层进行机加工,并保证所有复合海管管端90mm堆焊层的内径公差<±0.3 mm,能够保证海上施工时的组对精度和错边量,从而保证焊接质量。 (2)坡口设计 设计窄间隙坡口,可以减小坡口角度,减少焊材填充量,并利用铺管船分站作业,合理安排焊接站点,提高焊接施工效率。坡口形式及尺寸如图1所示。

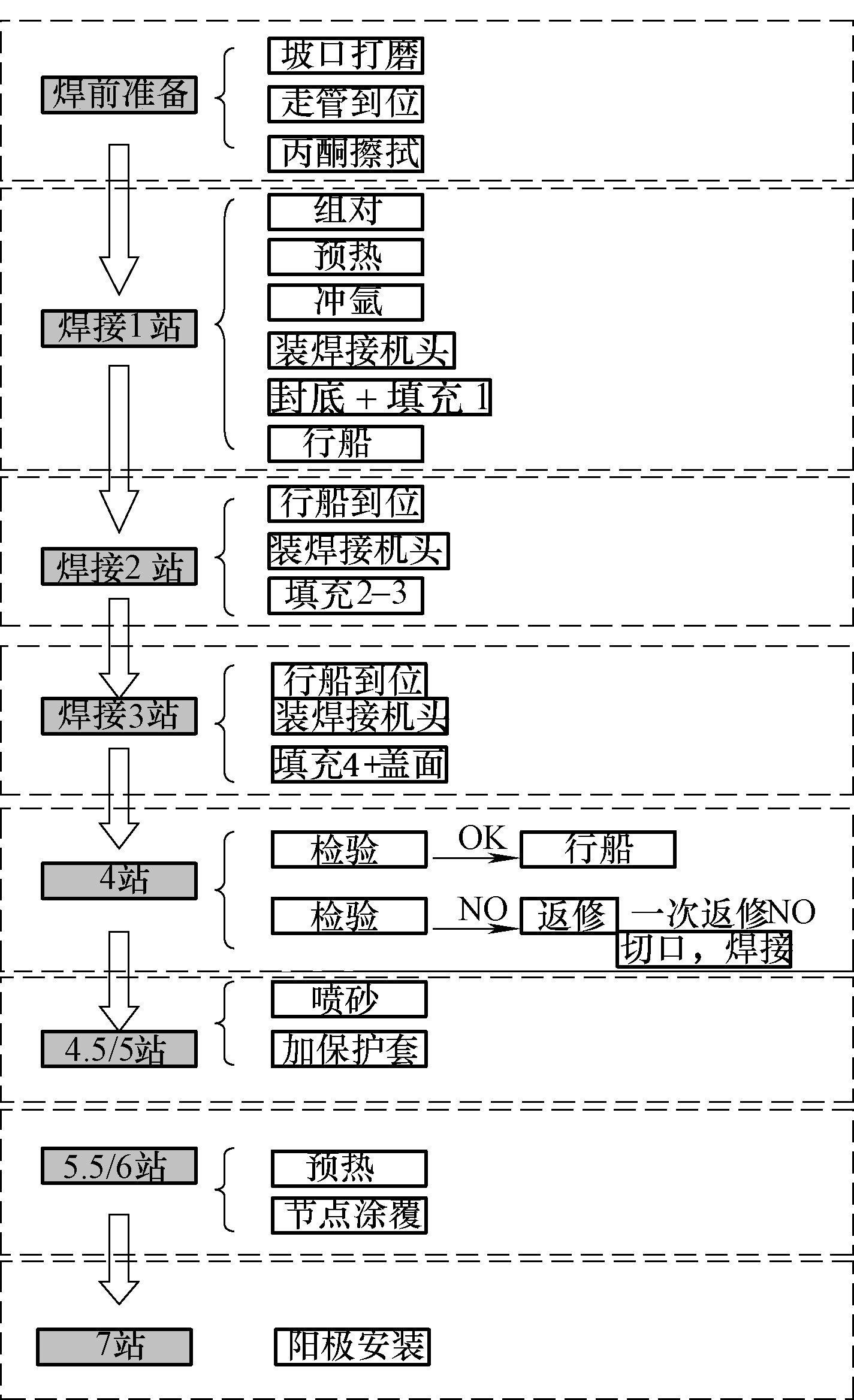

图1(3)焊接参数 双金属复合管采用全自动TIG焊接工艺,从根部到盖面,全部采用单一ARCOS625焊丝, 焊机为产自奥地利的全自动TIG焊机。采用内对口器进行组对焊接。焊接参数如表5所示。 (4)施工流程 施工作业使用HYSY201船,主作业线其正常作业流程如图2所示。

图25. 焊接质量控制 (1)组对与清理 先用专用毛刺刀,将已经加工好的坡口钝边的上、下两边毛刺刮掉,以避免组对时由毛刺而造成的虚接(焊接工艺规定组对0间隙),否则会出现起弧打漏的状况。 然后,采用不锈钢丝刷、砂轮等专用工具打磨管端≥25mm 范围内的油污、锈垢等杂物,直至露出金属光泽。 最后,用丙酮将焊缝坡口清洗干净,并保证彻底清除防锈保护涂层;保证焊缝坡口周围应没有水分、油污、碳化物、涂层等影响焊接质量的杂质存在。 (2)预热 对坡口边缘75mm范围内进行预热,预热温度50℃,预热采用电加热方式,并保证整个坡口加热透。 (3)焊接过程质量控制 焊工及焊机操作工(包括定位焊、焊接及返修)必须经过焊工考核并合格后才能从事焊接施工工作。 焊工及焊机操作工应严格执行焊接程序的要求,使用正确的焊接材料、焊接参数。同时,焊工操作严格按照全自动钨极氩弧焊焊接操作规范的动作要求进行。 背部保护气体<500ppm时方可进行焊接,在完成4道焊接之后才能撤出保护气体。焊接过程严格控制层间温度,最高不能超过150℃。 (4)无损检测 焊接质量按照DNV OS F101焊接标准要求,100%射线(RT)检测,根部不允许存在未熔合,填充层未熔合长度小于2倍基材壁厚。 6. 结语 通过管端堆焊处理和机加工,解决了复合管内外层分离和组对精度问题,成功开发双金属复合管全自动氩弧焊接工艺。该工艺成功应用于PY35-1/2海上铺设, 海管总长度19.3km,焊接一次合格率97.7%以上。

|