|

我们已开发专门用于拉锚仿真的技术,并已经运用于多家船厂的多个锚型号对应的锚系设计,欢迎联系合作。 电话: 13952873736 资料如下: 附件: 基于UG二次开发的船舶锚系优化设计与拉锚试验仿真分析 下载附件: 锚系计算机辅助模拟试验与锚唇生产设计.pdf

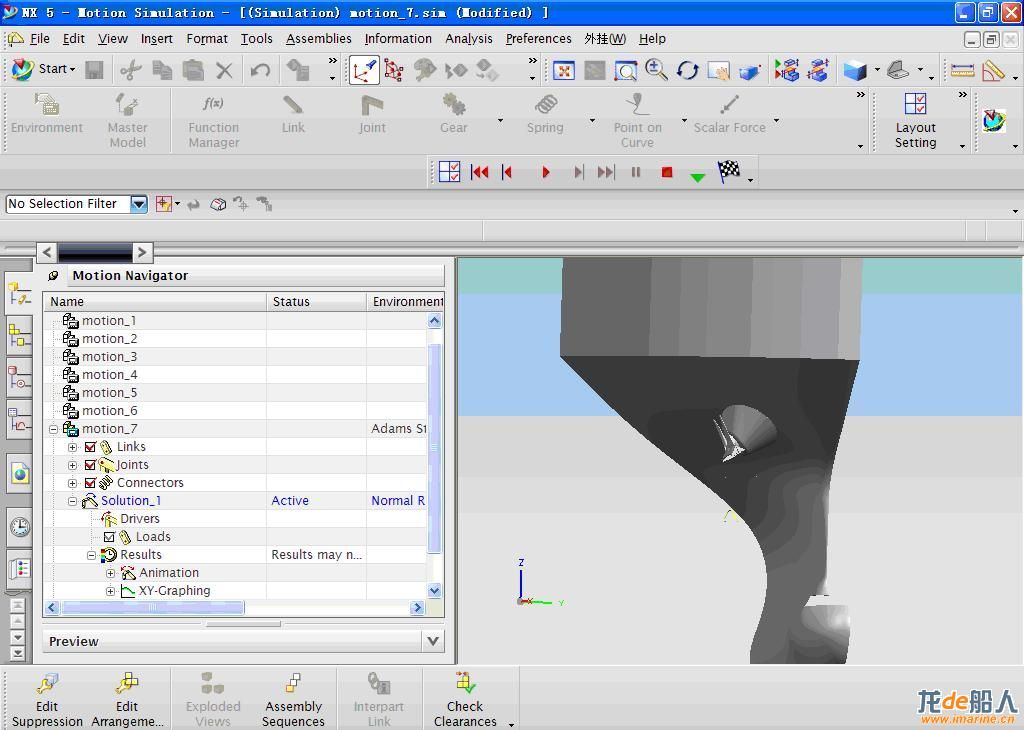

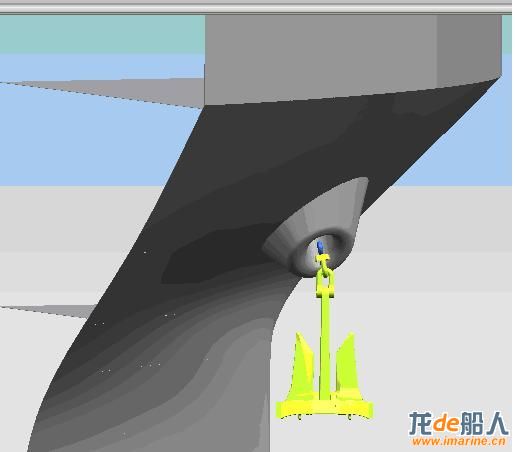

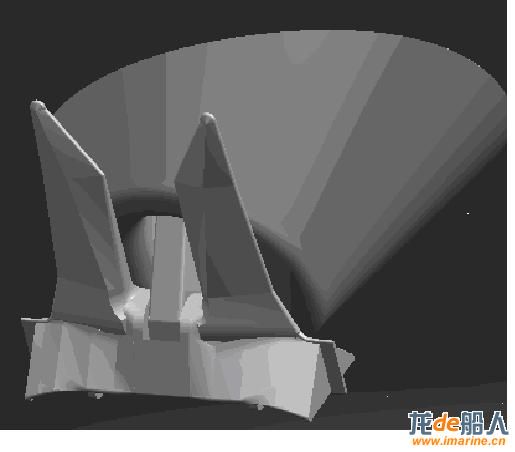

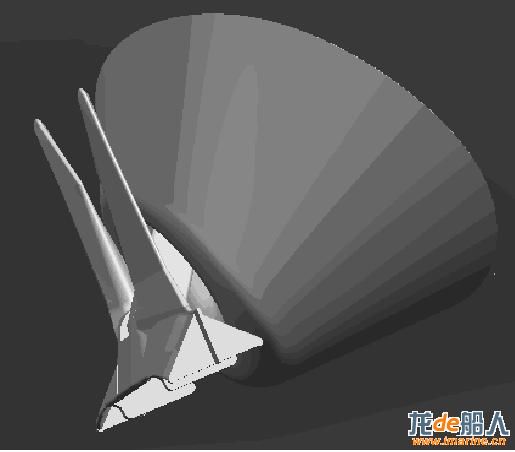

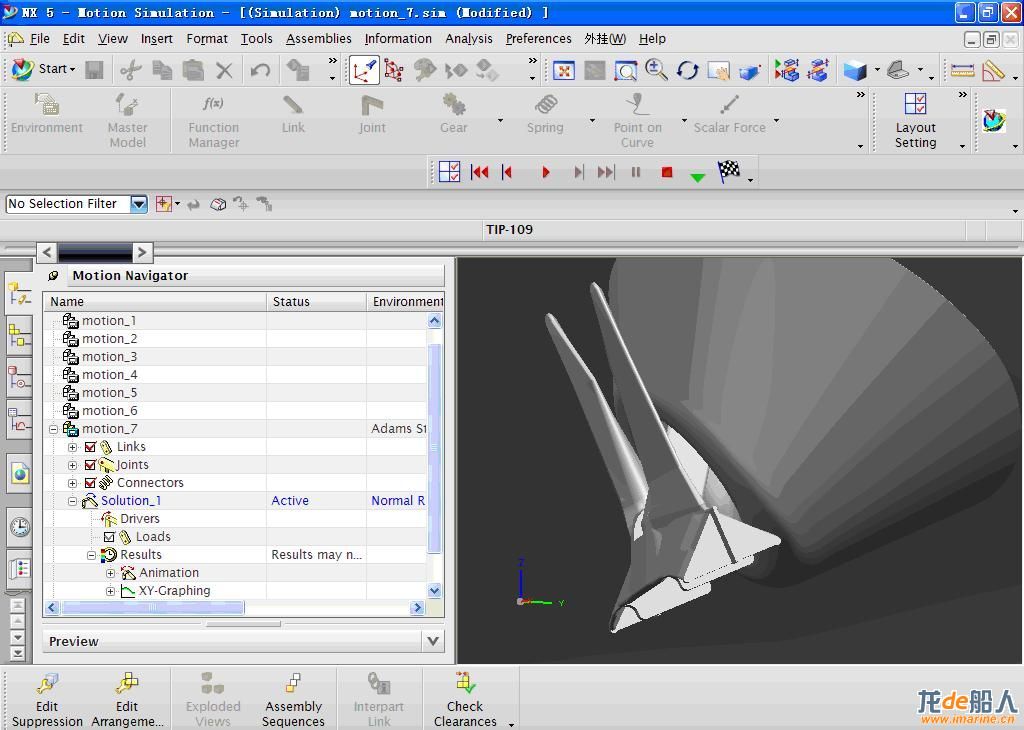

本研究从提高效率和减少成本角度出发,利用计算机模拟实验技术对5000 Cars PCTC拉锚试验问题进行了深入研究,实验的目的是确定锚链管与船体中线面的夹角以及与基线面的夹角是否合适,锚唇贴合状态以及收放锚是否合理。 锚系统的设计和选型都是凭经验完成的,特别是锚台及锚唇的设计,对每一艘船舶都有不同的使用要求,因此其尺寸、形状和布置均会有所差异,需要通过模型拉锚试验来检验设计结构的合理性。如何迅速解决锚唇的设计与试验,是船舶企业面临的紧迫问题。 大抓力锚是大吨位船舶的优选设备,因其重量小、抓力大等优点被国内外船东所认可。大抓力锚重心是在转轴之上,所以锚唇的设计很重要,不然有可能会导致锚收紧的时候不能跟锚唇贴合。目前,我国船舶大抓力锚锚唇和锚台的设计很多情况是委托国外企业或院所,不仅使船舶造价增加,还造成交船期不能保证,造船企业市场竞争力下降。 首制船在设计锚系布置图时,图纸中一般都要求做拉锚模型试验。一般都是把锚和锚台、锚唇或锚穴按照一定比例缩小,制作模型,做实验。虽然现在许多船厂从成本和时间的角度,已不做了。但如万一有问题,后期的修改工作量巨大,现场花费的人工费用、钢板材料费、生产进度的损失等消耗也是一个不小成本。 另外,由于打住大抓力锚的重心位置较高,锚爪更易内翻。对于它的锚系布置要多加注意,所有的锚在实船起锚时,都会发生锚爪内翻的情况,这就是要求在做拉锚模型试验时,将锚爪人为设置为内翻的情况以校核锚系布置。 本研究运用UG实现了5000 Cars PCTC锚系三维模型的虚拟设计和虚拟装配,并利用UG的motion模块对锚系起锚运动和锚-锚唇贴合状态进行了计算机仿真试验研究。此项技术可以代替制作木模进行模拟拉锚确定设计方案的方法,提前预示实际安装时贴合不合理的情况出现,具有节省成本、减少工期、便于修改设计的优点,是值得在船舶行业推广使用的技术。

-->

-->

-->

-->

-->

-->

-->

-->

-->

-->

|